1. Jede LEH-Strategie ist nur so gut wie die Supply-Chain dahinter

Der Lebensmitteleinzelhandel ist hart umkämpft und turbulent. Das war schon immer so. Doch auch wenn der Markt nie ein einfacher war, ist der derzeitige Wandel der Branche dramatischer als sämtliche Umbrüche der letzten Jahrzehnte. Die COVID-Pandemie und andere globale Krisen tragen dabei zur Beschleunigung vieler Trends bei.

Lebensmitteleinzelhändler müssen mehrere große Trends gleichzeitig in Angriff nehmen:

- Einzelhändler verspüren einen enormen Druck, mit den neuesten Entwicklungen mitzuhalten: Das gilt für Online-Bestellmöglichkeiten sowie die zunehmende Auswahl an Fulfillment-Optionen (von der Express-Lieferung bis zur Lieferung nach Hause). Onlineshopping stellt für Lebensmitteleinzelhändler eine besondere Herausforderung dar: Grund dafür sind der geringe Preis der Produkte in Verbindung mit hohen Umschlagskosten. Diese ergeben sich, da die Ware oft empfindlich ist, verschiedenste Formen und Größen aufweist und klimatisiert gelagert und transportiert werden muss. Derzeit gelingt es nur wenigen Akteuren, im Lebensmittel-Onlinehandel profitabel zu sein – andererseits kann es sich kein Händler leisten, den aufkommenden Onlinehandel außer Acht zu lassen.

- Discounter haben gezeigt, was mit hoher betrieblicher Effizienz zu erreichen ist. Seit der Finanzkrise von 2008 haben die Discounter ihren Marktanteil erhöht und bewiesen, dass die Kunden preiswerte Eigenmarken und gut sortierte Sortimente zu schätzen wissen, selbst wenn die Auswahl dann kleiner ausfällt. Kostenkontrolle ist immer ein Wettbewerbsvorteil, vor allem in Zeiten, in denen die Verbraucher zurückhaltend sind, Geld auszugeben. Die Straffung und effizientere Gestaltung der Betriebsabläufe sollte deshalb ein wichtiger Bestandteil der künftigen Strategie jedes Lebensmittelhändlers sein.

- Lebensmitteleinzelhändler werden auch von der Gastronomie unter Druck gesetzt. Restaurants, Food-Lieferdienste und Takeaways verleiten Konsumenten, zunehmend dort ihr Geld zu lassen. Einige Lebensmitteleinzelhändler eröffnen deshalb Restaurants innerhalb ihrer Filialen. Noch größer ist die Zahl derjenigen, die frische Fertiggerichte und hochwertige Gerichte zum Mitnehmen in ihr Programm aufnehmen, um sich für die Kunden interessanter zu machen. Diese erlauben es Lebensmitteleinzelhändlern in dem schwierigen Markt, Margen zu erhöhen – wenn sie es richtig anstellen. Andernfalls drohen Einbußen durch Verderb.

- Produkte mit kurzer Haltbarkeit sind angesagt, die Nachfrage der Verbraucher nach frischen und gesunden Lebensmitteln steigt ständig. Auch Discounter wie Aldi und Lidl verstärken ihr Frischeangebot: Bei ihnen befinden sich nun auch Premiumprodukte wie Biofleisch und frischgebackenes Brot im Sortiment. Diese einst ganz klassischen „Hard“-Discounter sind hungrig auf Wachstum: Sie verlassen ihre hocheffiziente Komfortzone, indem sie ihr Angebot auf mehr Frischeprodukte, regionale Abwechslung und kleinere Filialformate ausrichten. Ihre Effizienz verdankten die Discounter ursprünglich ihrer Einfachheit, der Standardisierung und den Großmengen – die nun wachsende Komplexität wird ihre Lebensmittel-Lieferketten auf die Probe stellen.

- Der Trend zu mehr Nachhaltigkeit hält an. Das Umweltbewusstsein der Verbraucher nimmt weiter zu: Kunden erwarten von ihrem Supermarkt, nachhaltige Praktiken zu entwickeln. Viele führende Einzelhändler haben sich bereits dazu verpflichtet, ihre Klimabilanz zu verbessern. Schon bald wird Nachhaltigkeit jedoch nicht mehr nur eine wohlklingende Message, sondern eine Mindestanforderung sein. Einzelhändler, die keine sinnvollen Maßnahmen zur Reduzierung von Lebensmittelabfällen und Emissionen ergreifen, setzen ihren Ruf aufs Spiel. Die gute Nachricht ist, dass Nachhaltigkeit, Effizienz und Rentabilität in vielen Fällen Hand in Hand gehen.

Jeder dieser Trends ist Herausforderung und Chance zugleich. Eines liegt jedoch auf der Hand: Das Supply-Chain-Management wird das Herzstück künftiger Erfolge und Pleiten im LEH bilden. Jeder Lebensmitteleinzelhändler steht heute vor der schwierigen Wahl, auf welches Pferd er bei seinen Geschäftsentscheidungen setzen will. Unabhängig davon, welche Strategien die verschiedenen Akteure gewählt haben, gilt jedoch: Wird die Supply-Chain der jeweiligen LEH-Strategie nicht gerecht, sind die Erfolgsaussichten gering.

Erfolgreiche Lebensmitteleinzelhändler müssen sowohl die schlanke, hocheffiziente LEH-Supply-Chain der klassischen Discounter meistern, als auch die agile und reaktionsfähige LEH-Supply-Chain, die für Frischeprodukte benötigt wird. Zusätzlich müssen viele von ihnen auch mit der Komplexität zurechtkommen, die das Betreiben verschiedener Filialformate und das Angebot mehrerer Fulfillment-Optionen verursachen.

Um operative Effizienz zu erreichen, benötigen Einzelhändler die richtigen Planungstools. Und natürlich müssen sie wissen, wie sie diese am besten einsetzen:

- Für Frischwaren ist ein detaillierter Planungsprozess erforderlich, der auch die kleinsten Veränderungen in der Nachfrage einfängt. Die Supply-Chain für Frischeprodukte muss agil genug sein, um sich an Schwankungen der Nachfrage anzupassen.

- Produkte mit längerer Haltbarkeit sind der Schlüssel zu einem effizienten Warenumschlag und optimierten Bestandsflüssen. Genaue Prognostizierung ist essenziell, jedoch muss der Nachschub nicht jederzeit exakt mit der Nachfrage übereinstimmen. Der Bestandsfluss lässt sich innerhalb der Supply-Chain ausgleichen, um Kapazitäten effizient auszulasten. In den Filialen kommt es darauf an, die Anlieferung des Warennachschubs so zu regeln, dass dieser mit nur einmaligem Kontakt entgegengenommen und verräumt wird – vom Lkw direkt ins Regal. Für die Profitabilität ist diese Vorgehensweise essenziell.

- Omnichannel ist als Modell inzwischen so weit gewachsen, dass es nicht länger möglich ist, Onlineangebote als „Zusatzdienste“ zu betreiben, die von den üblichen Effizienzanforderungen ausgenommen sind. Die Erfüllung der Online-Nachfrage verstärkt die Notwendigkeit hoher Qualität und Frische sogar noch weiter, da die Endverbraucher die Produkte nicht selbst in Augenschein (geschweige denn in die Hand) nehmen können. Da viele Lebensmittelhändler heute erhebliche Verluste bei Online-Bestellungen hinnehmen müssen, unterstreicht das anhaltende Wachstum des Omnichannel-Geschäfts die Notwendigkeit, die betriebliche Effizienz in diesem Bereich deutlich zu verbessern.

In diesem Guide zeigen wir Ihnen die besten Ansätze, um die Reaktionsfähigkeit und Effizienz Ihrer LEH-Supply-Chain zu erhöhen. Kaum ein Einzelhändler wird sämtliche dieser Best-Practice-Empfehlungen berücksichtigen können. Stattdessen empfehlen wir Ihnen, sich zunächst die Bereiche vorzunehmen, von denen Sie selbst denken, dass sie am einfachsten umzusetzen und am wirkungsvollsten zu optimieren sind.

2. Was künstliche Intelligenz für Lieferketten im LEH bewirken kann

Einzelhändler von heute sammeln gigantische Datenmassen über Transaktionen und Interaktionen mit Verbrauchern, sowohl online als auch im stationären Filialbetrieb. Genau deshalb eignet sich der LEH perfekt für den Einsatz künstlicher Intelligenz (KI): Diese ermöglicht es, die Daten für schnellere und exaktere Entscheidungen zu nutzen. Dies ist ein unschätzbarer Vorteil in einer Branche, in der Einzelhändler täglich Millionen von Warenströmen kontrollieren und ihr Angebot an Hunderten oder gar Tausenden von Standorten präzise auf die Nachfrage abstimmen müssen.

Hightech-Unternehmen vermarkten ihre KI-Algorithmen gerne als „intelligent“, indem sie sie so menschlich wie möglich erscheinen lassen und ihnen Namen wie Siri, Alexa, Einstein oder Watson geben. Das sollte nicht darüber hinwegtäuschen, dass KI keine Person ist. KI ist noch nicht einmal ein einziges „etwas“, das im Singular existiert.

Von einer generellen künstlichen Intelligenz, die auf kreative Weise unklar definierte Probleme löst, sind wir noch weit entfernt. Große Fortschritte beobachten wir hingegen bei der spezialisierten KI, die eindeutig definierte Probleme löst (beispielsweise Bilderkennungsalgorithmen), und bei der Kombination verschiedener Typen spezialisierter KI (beispielsweise in selbstfahrenden Autos).

Abbildung 2: Welcher Roboter ist besser zum Wäschewaschen geeignet? Spezialisierte KI wird immer gegenwärtiger und meist für Anwendungen verwendet, die zunächst nicht sehr intelligent wirken. (Die Grafik wurde von Ben Evans’ ausgezeichnetem Blogpost inspiriert.)

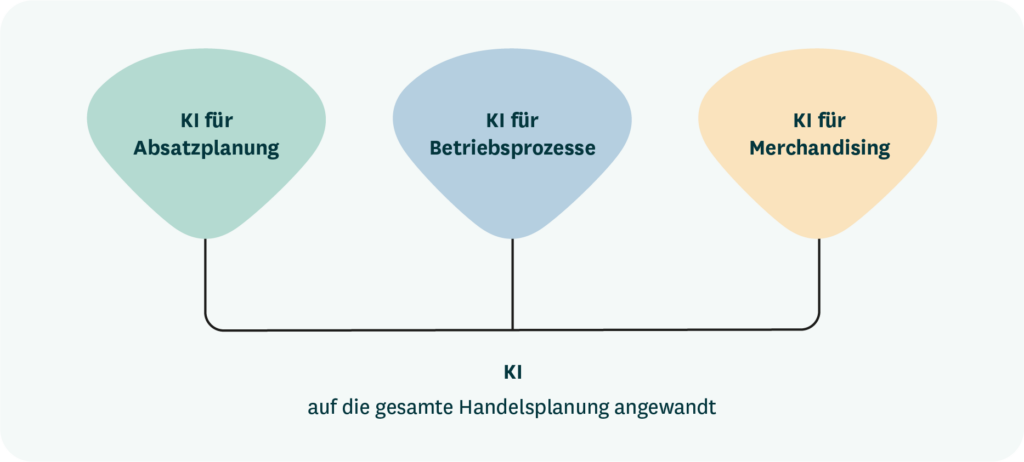

Was Einzelhändler brauchen, ist nicht KI – sie brauchen eine Analytik-Toolbox, die verschiedene KI-Algorithmen verwendet und dadurch bewährte Technologien wie statistische Datenanalyse und regelbasierte Heuristiken ergänzt. So berücksichtigen etwa Algorithmen des maschinellen Lernens Hunderte potenziell nachfragebeeinflussender Faktoren bei der Absatzprognose im Einzelhandel (Abschnitt 3.2) – was einem Menschen unmöglich wäre.

Die Anwendung künstlicher Intelligenz im Lebensmitteleinzelhandel beschränkt sich jedoch nicht auf Absatzprognosen. Noch größere Vorteile erzielen Einzelhändler, wenn sie KI nutzen, um die gesamte Bandbreite ihrer Abläufe zu optimieren – von der Bestelloptimierung (siehe Abschnitt 4.1.1) über Personaleinsatzplanung (mehr dazu im Whitepaper „Optimiertes Workforce-Management stimmt Aufgaben, Timing und Know-how aufeinander ab“) bis hin zu optimierten Abschriften (mehr dazu im Whitepaper „Markdown-Optimierung: So verkaufen Einzelhändler Ware mit maximaler Marge“).

3. Absatzprognosen sind der Motor, der Ihre Supply-Chain antreibt

Absatzprognosen sind gewissermaßen der Motor, der Ihre Lieferkette im LEH antreibt. Doch trotz der hohen Qualität der verfügbaren Technologie haben viele namhafte Einzelhändler bisher keinen Plan für eine wirkliche datengestützte Prognostizierung auf die Beine gestellt.

3.1. An detaillierten, datengestützten Prognosen führt kein Weg vorbei

In einer Umfrage unter nordamerikanischen Lebensmitteleinzelhändlern gab 2020 nur gut die Hälfte der Befragten (52 %) an, Prognosen auf Tages-SKU-Filialebene (SKU = stock-keeping unit) erstellen zu können. Die andere Hälfte würde zwar gerne Prognosen auf Tagesebene nutzen, war aber nicht dazu in der Lage. Auch vermögen heute nur wenige Einzelhändler, die in ihren Filialen kommissionierten Online-Bestellungen separat zu prognostizieren: Das führt unweigerlich zu Problemen beim Kapazitätsmanagement, insbesondere nachdem die Online-Nachfrage im Zuge der Coronakrise regelrecht explodierte.

Granulare Prognosen sind nicht nur eine empfehlenswerte Best Practice, sondern ein unverzichtbares Muss im heutigen Lebensmitteleinzelhandel. Ohne detaillierte Prognosen ist es unmöglich, die Bestände in der Lieferkette richtig zu positionieren, um Umsätze zu maximieren und Verderb zu minimieren. Zudem bilden granulare Prognosen die Planungsgrundlage für das Ressourcen- und Kapazitätsmanagement: Sie sollten daher als Voraussetzung für einen rentablen Betrieb betrachtet werden.

3.2. Machine-Learning liefert hochwertige Absatzprognosen für den LEH

Was mit einigen Vorreitern wie RELEX begann, ist im Laufe der Jahre Mainstream geworden: Machine-Learning in der Absatzprognostizierung des Einzelhandels. Aktuell wenden Anbieter für Software zur Handelsoptimierung entweder bereits maschinelles Lernen an oder sie versuchen, ihre Altsysteme so zu aktualisieren, dass sie es anbieten können.

Mit Machine-Learning lernt das Prognosesystem automatisch und verbessert nur durch Daten seine Prognosen – ohne zusätzliches Programmieren. Da Händler enorme Datenmengen generieren, macht sich die Technologie schnell bezahlt.

Natürlich sind Machine-Learning-Algorithmen keine Neuheit – sie existieren seit Jahrzehnten. Allerdings hatten sie bisher nie Zugang zu derart hohen Datenvolumen und entsprechender Datenverarbeitungsleistung. In der Vergangenheit hatten Einzelhändler Schwierigkeiten, ihre Prognosen schnell zu aktualisieren. Heute ermöglichen ihnen Datenverarbeitung auf Spitzenniveau und In-Memory-Technologie, Millionen von Prognosen innerhalb einer einzigen Minute zu berechnen.

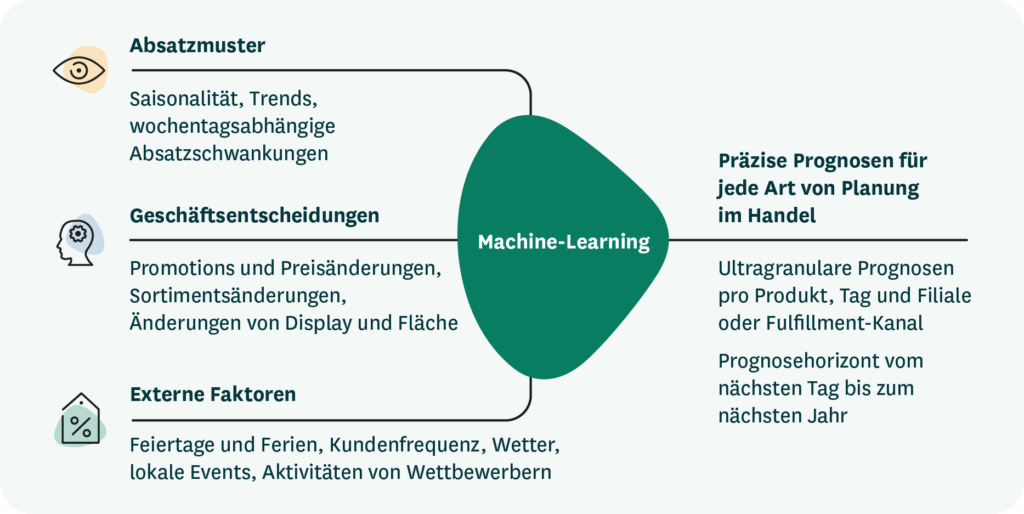

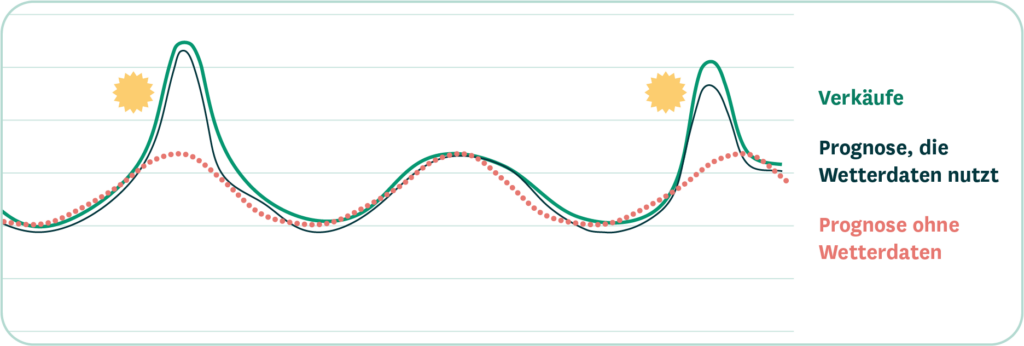

Maschinelles Lernen ermöglicht die Einbindung einer breiten Palette nachfragebeeinflussender Faktoren und Beziehungen in der Berechnung der Absatzprognosen im Lebensmitteleinzelhandel. Das ist von enormem Wert, da allein Wetterdaten bereits aus Hunderten verschiedener Faktoren bestehen, die die Nachfrage potenziell beeinflussen.

Dennoch sollte man Vorsicht walten lassen: Es macht einen großen Unterschied, wie Machine-Learning implementiert wird. Obwohl Einzelhändler im LEH die Möglichkeit haben, riesige Datenmengen zu sammeln, sind ihre Daten auf der Ebene der Filiale und der einzelnen Artikel oft eher begrenzt. Datenprobleme entstehen vor allem:

– bei langsamdrehenden Produkten, die möglicherweise nicht genügend Verkaufstransaktionen aufweisen, um untersucht werden zu können;

– wenn Stammdaten über vergangene Promotions und Produktplatzierungen fehlen;

– wenn Produkte in das Sortiment aufgenommen oder wieder ausgelistet werden, da dann möglicherweise keine Daten für die genaue Lagereinheit verfügbar sind, für die ein Einzelhändler eine Prognose vornehmen möchte.

Deshalb ist es wichtig, dass die Prognostizierung mit Machine-Learning korrekt eingestellt wird, um sie weniger anfällig für Datenprobleme zu machen – andernfalls besteht das Risiko, dass es zu einem „Garbage in, garbage out“-Szenario kommt (wenn fehlerhafte Eingaben zu fehlerhaften Ergebnissen führen).

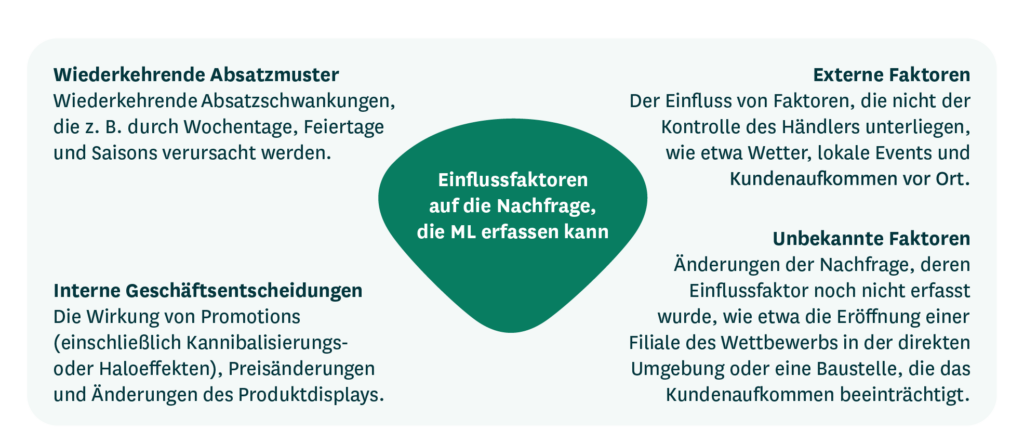

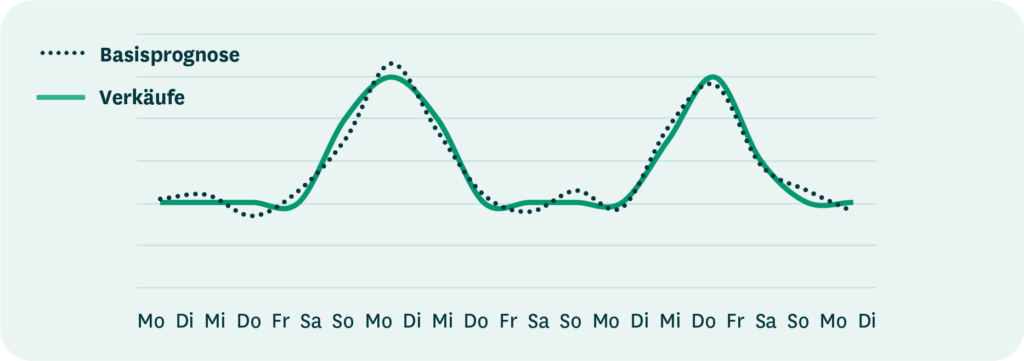

Richtig implementiert, löst Machine-Learning jedoch gängige Probleme im Zusammenhang mit Einzelhandelsdaten effektiv und bringt so Vorteile für alle Bereiche der Absatzprognostizierung im LEH: 1) wiederkehrende Nachfragemuster, die wochentags- oder saisonal bedingt sind, werden erfasst; 2) die Auswirkungen von Kampagnen, Preisänderungen und anderen internen Geschäftsentscheidungen werden erfasst; 3) die Auswirkungen verschiedener lokaler Faktoren werden prognostiziert: etwa das Kundenaufkommen in der jeweiligen Filiale, Veranstaltungen, Wetter und andere externe Einflüsse; 4) selbst wenn die Nachfrage von einem unbekannten Faktor beeinflusst wird (beispielsweise eine nicht dokumentierte Änderung einer Produktpräsentation), wird dies vom System erkannt.

In einfachen Szenarien – wie der Vorhersage einer verlässlich wiederkehrenden Nachfrageschwankung – liefert maschinelles Lernen nur gleichwertige oder geringfügig genauere Ergebnisse als herkömmliche zeitreihenbasierte Absatzprognosen. Bei komplexen Situationen wie sich überschneidenden Werbekampagnen ist das auf Machine-Learning basierende Forecasting den traditionellen Prognoseansätzen jedoch deutlich überlegen.

3.3. Die typischen Herausforderungen für Supermärkte bei der Absatzprognostizierung

In diesem Kapitel geht es um die häufigsten Prognoseherausforderungen, mit denen Supermärkte, Discounter und Convenience-Stores konfrontiert sind, und wie sie zu bewältigen sind.

3.3.1. Absatzprognosen für Produkteinführungen und neu eröffnete Filialen

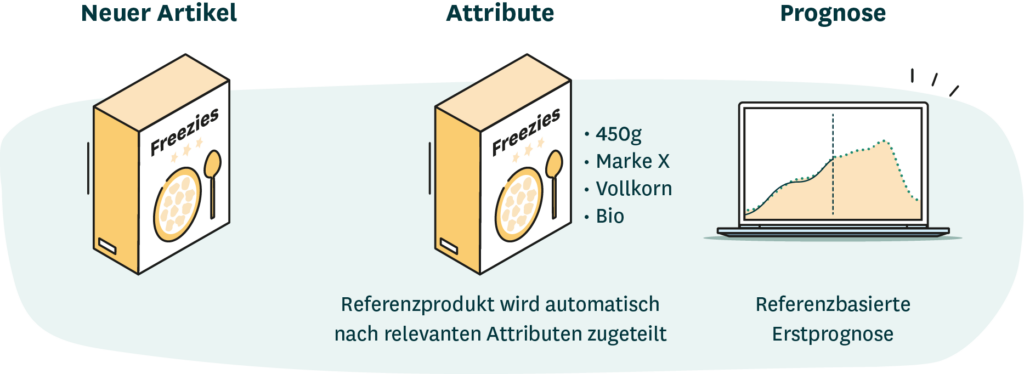

Da maschinelles Lernen darauf beruht, Muster in Daten aufzuspüren (in diesem Fall den Daten der Verkaufshistorie), ist das Verfahren für neue Produkte ohne historische Verkaufsdaten nicht geeignet. Doch es gibt andere Methoden, um Produkteinführungen erfolgreich zu managen.

Der gängigste Ansatz ist, dem neuen Produkt ein Referenzprodukt zuzuordnen, das als Blaupause für das Absatzmuster des neuen Produkts dienen kann, bis dieses selbst über ausreichende historische Daten verfügt. Im LEH kann die Zahl der neuen Produkte pro Jahr jedoch enorm sein. Das macht das manuelle Identifizieren und Zuordnen von Referenzprodukten ineffizient oder schlichtweg unmöglich.

Viel effizienter ist es, wenn Referenzprodukte automatisch und basierend auf Produktattributen zugeteilt werden. Relevante Attribute sind unter anderem Produktgruppe, Marke, Gebindegröße, Farbe oder Preispunkt. Das gleiche Prinzip lässt sich selbstverständlich auch für das Auffinden geeigneter Referenzfilialen für Neueröffnungen anwenden.

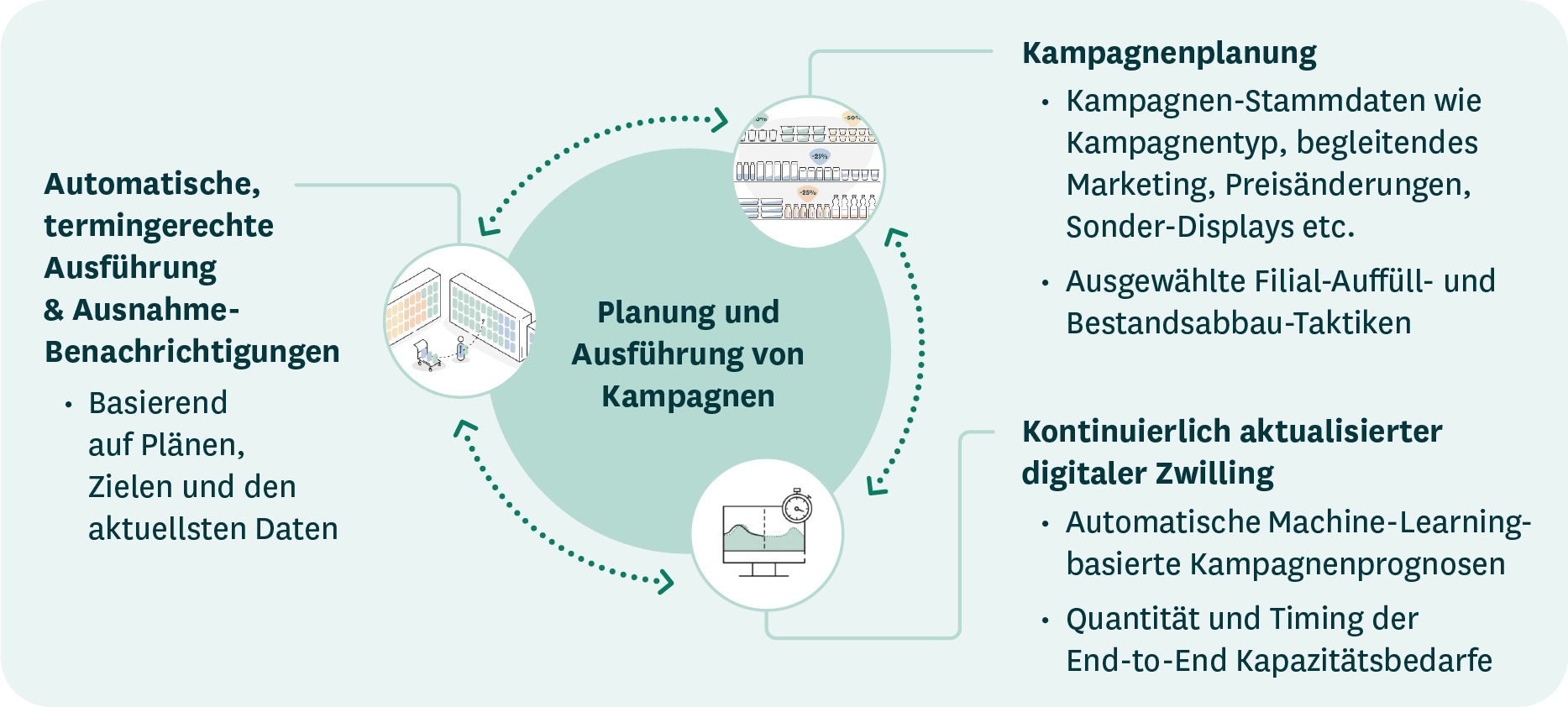

3.3.2. Die Auswirkungen von Werbekampagnen sowie Preis- und Displayänderungen bestimmen

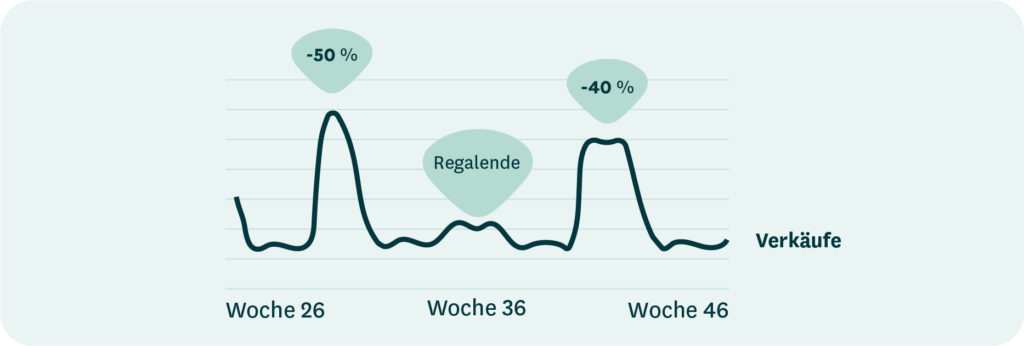

Die eigenen Geschäftsentscheidungen des Einzelhändlers sind ebenfalls eine wichtige Ursache für Absatzschwankungen – dazu gehören Promotions, Preisänderungen oder Änderungen einzelner Produktdisplays in der Filiale. Obwohl diese Änderungen durch den Händler geplant und gesteuert werden, sind viele nicht in der Lage, ihre Wirkung genau vorauszusagen.

In der erwähnten Umfrage unter Lebensmitteleinzelhändlern in Nordamerika gaben 2020 fast 70 Prozent der Befragten an, nicht alle relevanten Aspekte einer Kampagne (wie Preis, Kampagnentyp oder Filialdisplay) berücksichtigen zu können, wenn sie Absatzsteigerungen durch Promotions prognostizieren wollen – auch, wenn sie gerne dazu in der Lage wären.

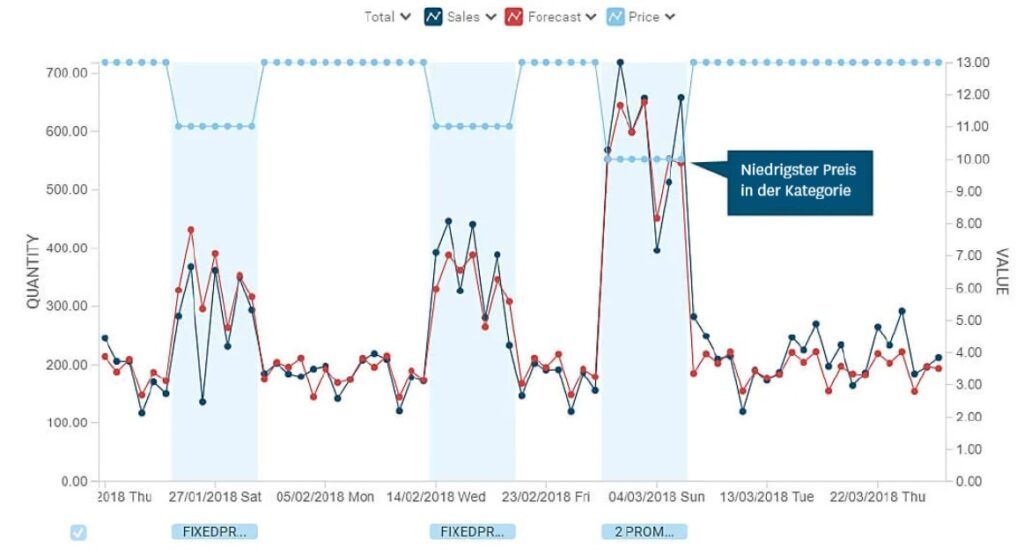

Mit Machine-Learning modellieren Händler genau die Preiselastizität eines Produkts – diese besagt, wie stark sich eine Preisänderung auf die Nachfrage nach dem Produkt auswirkt. Die Preiselastizität allein erfasst jedoch nicht die vollen Auswirkungen einer Preisänderung.

Die Preisgestaltung eines Produkts im Verhältnis zu Alternativen innerhalb derselben Kategorie wirkt sich ebenfalls häufig stark aus. In vielen Kategorien entfällt ein unverhältnismäßig großer Anteil der Nachfrage auf das Produkt mit dem niedrigsten Preis. Machine-Learning-basierte Absatzprognosen liefern ein ziemlich eindeutiges Bild der Preisposition eines Produkts, wie in Abbildung 8 dargestellt.

Maschinelles Lernen kann jedoch mehr, als Preisdaten zu nutzen. Absatzprognosen, die auf Machine-Learning basieren, ermöglichen es Händlern, den Einfluss von Kampagnen genau vorherzusagen. Dabei berücksichtigen sie die folgenden (und weitere) Faktoren:

- Kampagnentyp, wie zum Beispiel Preisreduktion oder Mengenrabatt

- Marketingaktivitäten, wie Prospekte oder Reklame in der Filiale

- Preissenkungen für Produkte

- Filialdisplays, wie etwa die Präsentation des Kampagnenprodukts am Gondelkopf oder in einem Aufsteller.

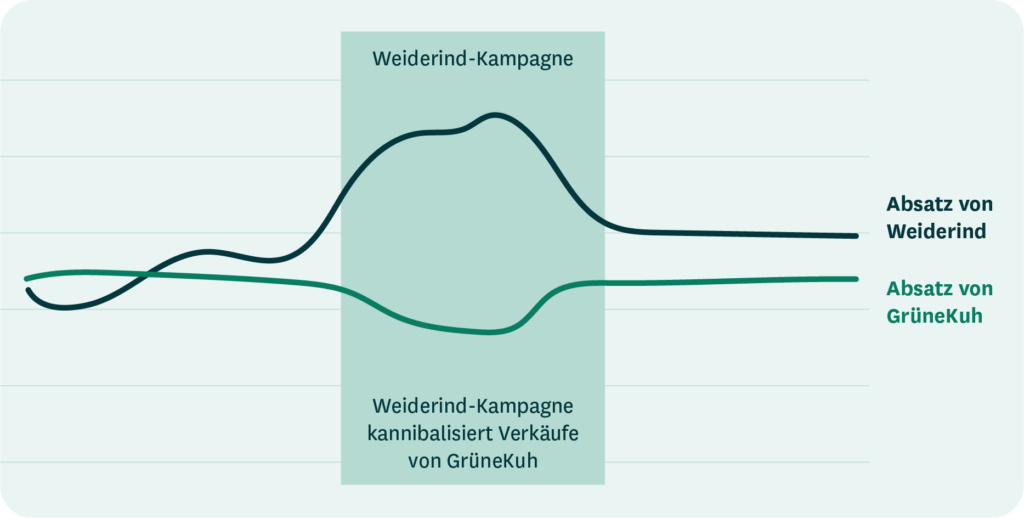

3.3.3. Produkt-Kannibalisierung und Halo-Effekte miteinberechnen

Häufig führt das Bewerben eines Produkts zu sinkenden Absätzen eines ähnlichen Produkts – das Phänomen wird als Kannibalisierung bezeichnet. Führt ein Supermarkt beispielsweise zwei Marken mit magerem Bio-Rinderhackfleisch – Weiderind und GrüneKuh –, ist davon auszugehen, dass eine Kampagne des Weiderind-Produkts dessen Absatz steigen lässt. Zudem ist es wahrscheinlich, dass ein Teil der Basisnachfrage nach dem GrüneKuh-Produkt sich zu Weiderind verlagern wird. Wird die Absatzprognose für das GrüneKuh-Produkt nicht entsprechend gesenkt, ist das Risiko hoch, dass es zu Überbestand und in der Folge zu Verderb kommt.

Für die meisten haltbaren Produkte wie etwa Konserven oder Cerealien stellt Kannibalisierung kein großes Problem dar. Sinkt der Absatz zeitweise, wird die Auffüllbestellung für das kannibalisierte Produkt einfach später ausgelöst. Geht es jedoch um Frischeprodukte und insbesondere Produkte mit einer begrenzten Anzahl direkter Ersatzprodukte, muss die Auswirkung von Kannibalisierung in der Prognose berücksichtigt werden, damit es nicht zu Überbeständen und Verderb kommt.

Im Einzelhandel ist es meist nicht möglich, die Prognosen für alle potenziell kannibalisierten Artikel manuell anzupassen – es sind schlicht zu viele. Meist sind die Absatzmuster sehr spezifisch für die Sortimente der einzelnen Filialen und das dortige Einkaufsverhalten. Die Fähigkeit von Machine-Learning-Algorithmen, Muster automatisch zu identifizieren und Prognosen entsprechend anzupassen, schafft enormen Mehrwert im Umgang mit kannibalisierten Verkäufen.

Die Kehrseite der Kannibalisierung ist natürlich der Halo-Effekt: wenn die Werbung für das Weiderind-Produkt auch den Absatz für in Bezug stehende Produkte außerhalb der Kategorie „Hackfleisch“ erhöht. Bei Hamburgerbrötchen ist der Zusammenhang mit Hackfleisch zum Beispiel recht offensichtlich und leicht vorhersehbar.

Die Kampagne kann sich jedoch so breit gestreut auf das Sortiment auswirken, dass es fast unmöglich wird, jedes betroffene Produkt zu identifizieren – selbst mit Machine-Learning. Denken Sie beispielsweise an Zwiebeln, Kartoffelchips, Bier, Wassermelone, Taco-Meal-Kits, Salat-Dressing, Cracker, Maiskolben, Worcestershire-Sauce, Sojasauce oder alle möglichen anderen Artikel, die Shopper mit Hackfleischgerichten und beispielsweise einem Grillabend in Verbindung bringen. Doch auch wenn Prognosesysteme nicht jeden möglichen Haloeffekt identifizieren: Sie machen es den Disponenten leicht, Prognosen anzupassen und weitere bekannte Beziehungen einzupflegen.

3.3.4. Den Einfluss von Wetterbedingungen und anderen externen Faktoren bestimmen

Externe Faktoren wie Wetter, lokale Musik- und Sportveranstaltungen sowie Preisänderungen von Wettbewerbern können den Absatz stark beeinflussen.

Wie sich Wetterverhältnisse auf den Absatz auswirken, scheint auf den ersten Blick intuitiv verständlich und einfach abzusehen: Steigende Temperaturen führen zu steigenden Speiseeisverkäufen, während Niederschlag den Absatz von Regenschirmen ankurbelt etc. Beim Blick auf das gesamte Sortiment eines Einzelhändlers wird die Sache jedoch komplizierter.

Das Verwenden von lokalen Wetterdaten zur Erhöhung der Absatzprognosegenauigkeit ist ein Paradebeispiel für die Leistungsfähigkeit maschinellen Lernens. Machine-Learning-Algorithmen decken automatisch Beziehungen zwischen lokalen Wettervariablen und den Verkäufen einzelner Produkte in einzelnen Filialen auf.

Neben Wettervorhersagen können Machine-Learning-Algorithmen eine breite Palette anderer Datenquellen nutzen: So helfen sie Einzelhändlern, die Beziehungen zwischen externen Variablen wie lokalen Sport-Events oder Konzertveranstaltungen und dem Absatz bestimmter Produkte vor Ort zu erkennen.

Für den Lebensmitteleinzelhandel sind folgende externe Datenquellen üblicherweise die nützlichsten:

- Lokale Wettervorhersagen und -daten (mehr dazu in dieser Fallstudie)

- Passagier- bzw. Fahrgastzahlen und -prognosen an Verkehrsknotenpunkten wie Flughäfen und Bahnhöfen (mehr dazu in dieser Fallstudie)

- Informationen über vergangene und künftige lokale Veranstaltungen, wie Fußballspiele oder Konzerte

- Daten zu den Preisen der Wettbewerber.

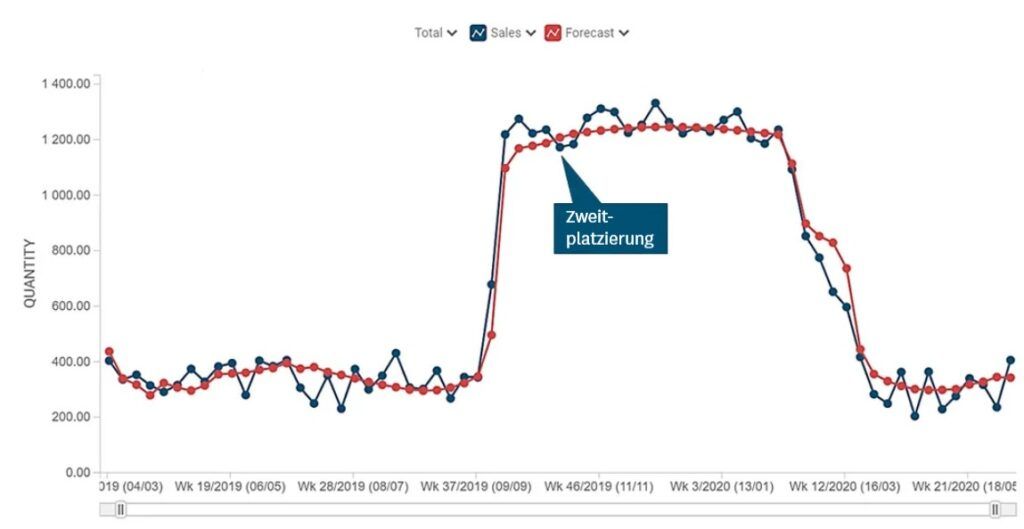

3.3.5. Der Umgang mit ungeklärten Veränderungen der Nachfrage

Im stationären Einzelhandel können Veränderungen in der Umgebung eines Standorts, wie etwa die Filialeröffnung oder -schließung durch einen direkten Wettbewerber in der Nachbarschaft, zu einer Veränderung der Nachfrage führen. Leider zeichnet nicht jedes System Daten über den Grund dieser Änderung auf. Selbst interne Geschäftsentscheidungen des Händlers, wie etwa die Zweitplatzierung eines Produkts, werden bisweilen nicht erfasst.

Auch hier bietet Machine-Learning Abhilfe. Die Algorithmen fügen dem Prognosemodell probeweise einen Strukturbruch (Changepoint) hinzu und beobachten die nachfolgenden Daten, um die Hypothese zu widerlegen oder zu validieren. So können sich Prognosen schnell und automatisch auf ein neues Absatzniveau einstellen.

Im Beispiel in Abbildung 12 sehen Sie, wie sich die Verkäufe entwickelten, als zusätzlich zur normalen Regalfläche eines Produkts eine Zweitplatzierung durch das Filialpersonal erfolgte. Obwohl diese Änderung in den Stammdaten nicht vermerkt wurde, führte das SCM-System die Absatzänderung schnell auf ein verändertes Filialdisplay zurück.

3.3.6. Die Expertise der Planer nutzen

Wenn Sie im LEH wettbewerbsfähig bleiben wollen, kommen Sie um den Einsatz von Machine-Learning nicht umhin – dennoch müssen Sie auch die Grenzen des Verfahrens kennen. Den Großteil Ihrer Absatzprognostizierung zu automatisieren, ist nicht nur wünschenswert, sondern mit maschinellem Lernen durchaus machbar. Die COVID-19-Krise hat jedoch klar gezeigt: Es wird immer Umstände geben, unter denen von einer Software generierte Prognosen nicht zutreffen (auch wenn manche Systeme sich schneller erholen als andere).

Die Pandemie war ein besonderer Schock für die Branche, doch in einem so dynamischen Geschäft wie dem Einzelhandel besteht immer die Gefahr, dass Prognosen, die sich auf Daten von gestern stützen, nicht genau erfassen, wie die Dinge heute sind oder wie sie morgen sein werden. Keine noch so fortschrittliche Lösung für die Absatzplanung kann Prognosefehler vollständig vermeiden.

Deshalb ist es so wichtig, dass die Experten in Ihrem Absatzplanungsteam in der Lage sind, Prognosefehler vollständig nachzuvollziehen. Macht Ihr System transparent, wie es die Prognose erstellt, können Ihre Fachleute eventuelle Fehler schnell erkennen und korrigieren.

Zu viele Einzelhändler verlassen sich auf undurchschaubare „Black Box“-Prognosesysteme, die zwar alle möglichen Daten aufnehmen können, um genaue Prognosen zu erstellen, denen es aber an Transparenz fehlt. Black-Box-Systeme können Ihr Geschäft – oder zumindest Ihre Planungseffizienz – aus mehreren Gründen ruinieren: Zum einen schaden gelegentliche, extreme Prognosefehler der Leistung weitaus mehr als häufigere, kleine Fehler. Zum anderen verlieren Absatzplaner das Vertrauen in sämtliche Prognoseberechnungen, wenn sie Prognosefehler nicht nachvollziehen können. Das führt zu vermehrten Doppelkontrollen und manuellen Prognosen, was den ganzen Zweck des Einsatzes von Computern zur Prognoseautomatisierung untergräbt.

Deshalb verstehen nach Best Practices planende Einzelhändler den Wert von Transparenz: Selbst wenn das System die schwere Arbeit übernimmt, müssen menschliche Planer immer in der Lage sein, zu verstehen und zu kontrollieren wie die Prognosen zustande kommen.

4. Optimierte Filialdisposition für höhere Verfügbarkeit, weniger Verderb und maximale Effizienz

Die Qualität des Dispositionsprozesses für Filialen hat einen direkten Einfluss auf deren Umsatz und Profit.

Eine optimierte, prognosegesteuerte Filialdisposition zieht folgende Vorteile nach sich:

- Erhöhter Umsatz durch verbesserte Regalverfügbarkeit: Das kurbelt die Verkäufe um bis zu mehrere Prozent an;

- Bis zu 40 % geringere Kosten durch Abschriften und Verderb, da das Angebot besser auf die Nachfrage abgestimmt ist;

- Optimierte Warenflüsse ermöglichen Kosteneinsparungen von bis zu 30 % beim Warenumschlag in den Verteilzentren und Filialen;

- Effizientere Nutzung der Kapazitäten beim Transport, der Lagerung und bei manuellen Arbeitsphasen über die gesamte Supply-Chain hinweg.

Trotz dieser Vorteile gaben in der erwähnten Umfrage unter Lebensmittelhändlern in Nordamerika 2020 nur 24 % der Befragten an, irgendeine Art prognosegesteuerter Disposition in ihren Filialen implementiert zu haben. Nur 7 % hatten diese flächendeckend umgesetzt. Die Disposition der Filialen ist somit zweifelsohne ein Bereich, in dem viele Lebensmitteleinzelhändler ihren Betrieb noch fern jeder Best-Practice-Empfehlung managen.

4.1. Die Disposition frischer Lebensmittel erfordert detaillierte Planung und Ausführung

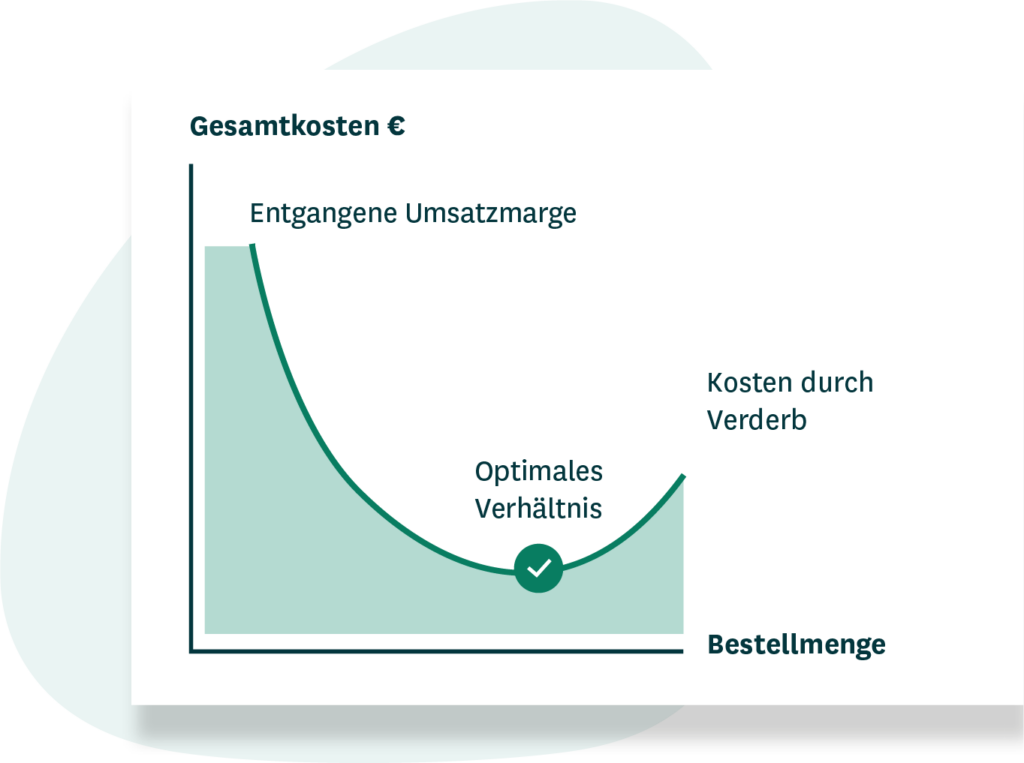

Für Frischwaren ist ein gut gemanagter Filialdispositionsprozess entscheidend, um die optimale Balance zwischen dem Risiko entgangener Verkäufe durch Out-of-Stocks und dem Risiko von Verderb oder Abschriften zu finden, welche die bereits geringen Margen weiter schmälern.

Obwohl klassische Supermärkte über jahrzehntelange Erfahrung im Handel mit Frischeprodukten verfügen, handhaben viele diesen Bereich nur mäßig erfolgreich. Ihre Lieferketten sind zwar reaktionsfreudig genug, um häufige Lieferungen zu unterstützen – doch ihre Dispositionsplanung wird den Anforderungen nicht gerecht.

Die 2020 befragten Lebensmittelhändler gaben an, dass der jährliche Wert verdorbener Lebensmittel sich im Durchschnitt auf mehr als 70 Mio. US-Dollar belaufe. Für die größten Händler mit einem breiten Angebot von Frischeprodukten sind es gar bis zu mehrere Hundert Millionen Dollar pro Jahr. Eine Reduzierung des Verderbs um 10–40 % würde dementsprechend jährliche Einsparungen in Höhe von 7–28 Mio. Dollar bedeuten. Dies ist nicht nur machbar, sondern wird von modernen Lebensmitteleinzelhändlern auch erwartet, um ihren CO2-Fußabdruck zu verringern und ihren Betrieb nachhaltiger zu gestalten. (Lesen Sie hier mehr über die Verringerung des CO2-Fußabdrucks von Supermarkt, Convenience-Shop, Lebensmittelgroßhandel und E-Food-Handel).

4.1.1. Zwischen Verderb und entgangenen Umsätzen abwägen

Für sogenannte Ultrafrischeprodukte, also Produkte mit sehr kurzer Haltbarkeit, die noch am gleichen Tag verkauft werden müssen, bedeutet eine hundertprozentige Regalverfügbarkeit immer, dass es zu Verderb oder Abschriften kommt. Es sei denn, die Prognosen sind absolut perfekt – auf Tages-, Filial- und Produktebene. Es ist also eine sehr ins Detail reichende Kontrolle nötig, um die optimale Balance zwischen den Risiken von Out-of-Stocks und Verderb zu finden. Auch andere Frischeprodukte sind von dieser Problematik betroffen, jedoch weniger ausgeprägt.

Die Nachfrage nach einem Produkt in einer bestimmten Filiale variiert üblicherweise zwischen verschiedenen Wochentagen. Bei manchen Filialen und Produkten kann die Schwankung zwischen Wochentagen dramatisch ausfallen. Das bedeutet, dass für Produkte mit kurzer Haltbarkeit derselbe Sicherheitsbestand nicht an jedem Wochentag der passende ist.

Roastbeef beispielsweise verkauft sich für gewöhnlich viel besser, wenn das Wochenende naht, als direkt nach dem Wochenende. Bei Roastbeef führt ein gleichbleibend eingestellter Sicherheitsbestand zu 1) Überbeständen nach dem Wochenende mit erhöhtem Verderbsrisiko und 2) riskant niedrigen Sicherheitsbeständen am Wochenende mit erhöhter Wahrscheinlichkeit von Regallücken.

Um die richtige Einstellung zwischen Verderbsrisiko und Out-of-Stock-Risiko zu finden, müssen die Sicherheitsbestände sich parallel zu den erwarteten Verkaufsmengen und Prognosefehlern für die verschiedenen Wochentage auf und ab bewegen. Gute Handelsplanungssysteme führen solche detaillierten Sicherheitsbestandsoptimierungen automatisch aus.

Die besten SCM-Systeme gehen mit der Optimierung sogar noch weiter: Sie ermöglichen nicht nur sich dynamisch anpassende Sicherheitsbestände, sondern optimieren jede Bestellung basierend auf Kosten-Nutzen-Berechnungen, die das Risiko von Verderb gegenüber dem Out-of-Stock-Risiko austarieren. Die Machine-Learning-Algorithmen minimieren die Gesamtsumme der entgangenen Verkaufsmargen und der Kosten für Verderb.

Die Kostenfunktion muss hinsichtlich der Gewichtung von Regalverfügbarkeit gegenüber Verderb anpassbar sein, um die strategische Rolle von Schlüsselkategorien und -artikeln einzubeziehen. Zudem muss berücksichtigt werden, ob es viele oder nur eine begrenzte Zahl von Ersatzmöglichkeiten innerhalb der Produktkategorie gibt.

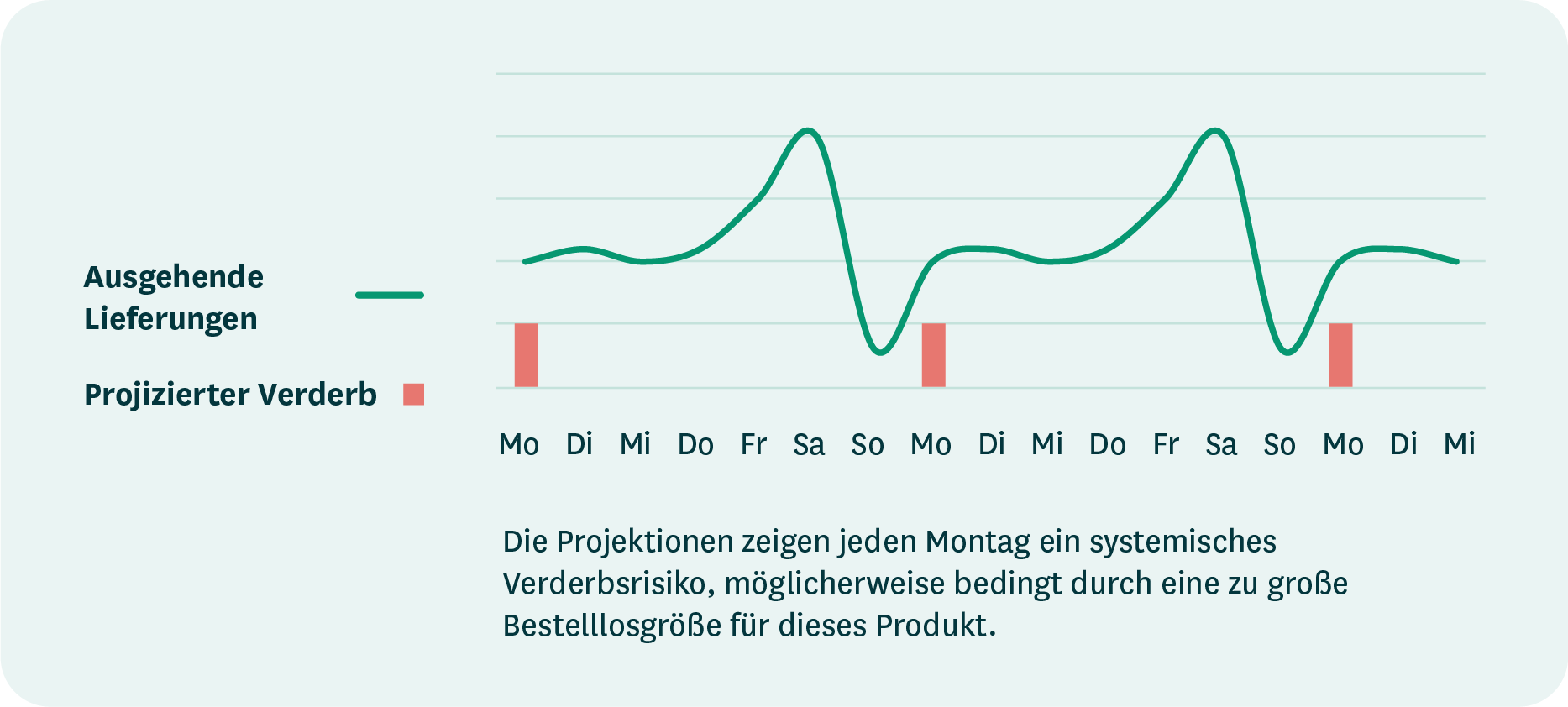

Abbildung 14: Die besten SCM-Systeme optimieren jede Bestellung basierend auf Kosten-Nutzen-Rechnungen, die das Verderbsrisiko gegen das Risiko von Out-of-Stocks abwägen.

Beim Management der Filialdisposition für frische Produkte ist es sehr wichtig, dass alle Berechnungen und Optimierungen automatisch erfolgen. Für einen Menschen ist es unmöglich, alle Faktoren, die den Absatz beeinflussen, im Blick zu behalten – beispielsweise die Schwankung zwischen Wochentagen (sowie saison-, wetter- oder kampagnenbedingte Schwankungen) und andere Faktoren, die sich auf die Disposition auswirken (z. B. Lieferzeitpläne, Losgrößen und die Wahrscheinlichkeit von Verderb und Out-of-Stocks auf Tagesebene) für Hunderte oder Tausende von Artikeln pro Tag in einer Filiale oder gar Hunderten von Filialen.

Das Prognose- und Dispositionssystem darf jedoch nicht zur Blackbox werden. Ergebnisorientierte Analysen erlauben es Bestandsplanern, Ausnahmesituationen wie historischen oder projizierten Verderb oder schlechte Verfügbarkeit aufzuspüren und Abhilfe zu schaffen.

Typische Beispiele für Ausnahmen in der Frischwarendisposition sind:

- Zu große Bestelllosgrößen, die Verderb in den Filialen verursachen. Manchmal sind Losgrößen wie etwa Kartons im Verhältnis zum Filialabsatz so groß, dass es bei jeder Produktlieferung zu Verderb kommt. Um hier effizient vorzugehen, müssen Disponenten feststellen, ob das Problem nur in wenigen oder in vielen Filialen besteht, wie die finanziellen Auswirkungen aussehen und ob das Problem dadurch gemildert werden kann, dass der Produktnachschub auf bestimmte Wochentage terminiert wird, wie etwa Bestellungen ausschließlich für das Wochenende.

- Weil die zugeteilte Regalfläche zu groß ist, kommt es zu Verderb in den Filialen. Visuelle Mindestmengen, die das Bilden attraktiver Displays ermöglichen, können manchmal zu Überbeständen und einem Verderb von Frischeprodukten führen. Disponenten müssen erkennen können, ob das Problem nur vereinzelte Filialen mit geringem Absatz betrifft oder ob ein flächendeckendes Problem mit den verwendeten Planogrammen besteht.

- Systematisch schlechte Verfügbarkeit oder hoher Verderb an spezifischen Wochentagen. Systematische Muster schlechter Performance an bestimmten Wochentagen (etwa höherer Durchschnittsverderb an Montagen) sind nicht ungewöhnlich. Um dieses Problem zu bewältigen, müssen Bestandsplaner dessen Hauptursache nachvollziehen können. Möglich ist beispielsweise, dass interne Prozesse schuld sind: Prüft etwa das Filialpersonal die Haltbarkeitsdaten und dokumentiert Verderb an bestimmten Wochentagen, muss dies in der Dispositionsplanung berücksichtigt werden.

Automatisierung reduziert den Zeitaufwand für Routineaufgaben in der Filialdisposition drastisch. Gleichzeitig verstärkt sie den Einfluss der kompetentesten Prozessexperten in Ihrem Team. Ohne Automatisierung haben auch die besten Supply-Chain-Analysten nur begrenzten Einfluss: Sie können Erfolge und Misserfolge nur rückblickend betrachten und versuchen, einige ihrer Erkenntnisse mit Hilfe der Teams vor Ort in den Filialen in die Tat umzusetzen.

Wird die Filialdisposition aber automatisiert und die Dispositionsplanung zentralisiert von einem kompetenten Team ausgeführt, können die Planungsexperten eine fast sofort sichtbare Wirkung in Hunderten von Filialen erreichen – nur durch das Feinabstimmen der Dispositionseinstellungen.

4.1.2. Aus Supermarktfilialen werden Küchen

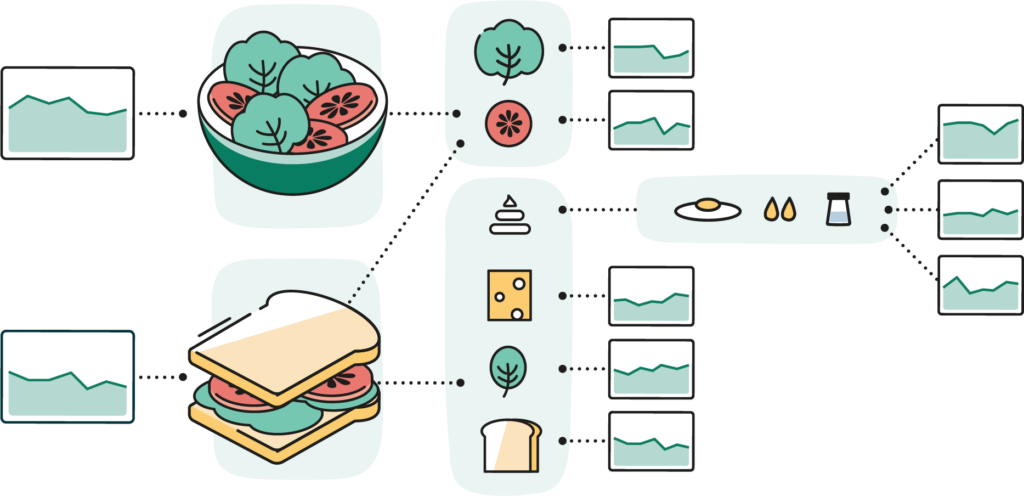

Das zunehmende Verlangen der Verbraucher nach Convenience führt zu einem steigenden Angebot von Fertiggerichten und Mahlzeitzubereitungen. Viele Filialen verwandeln sich deshalb in Küchen, in denen Sandwiches, Sushi und Salate zubereitet werden.

Traditionell werden Produkte, die vor Ort hergestellt werden, als Sonderartikel betrachtet, die manuell in den Filialen verwaltet werden müssen. Durch die steigende Nachfrage nach fertigzubereiteten Speisen hat die Produktion vor Ort jedoch noch einmal stark an Bedeutung gewonnen und ist kritischer für die Rentabilität von Einzelhändlern geworden.

Der Dispositionsprozess für zubereitete Gerichte ist dem für andere in der Filiale verkaufte Produkte nicht unähnlich. Er ist nur etwas komplizierter. Der Bedarf an Endprodukten – den fertigen Gerichten – muss aufgesplittet werden: in die zur Zubereitung des Endprodukts verwendeten Zutaten. Die Auffüllberechnungen müssen dann für jede Zutat erfolgen und dabei die Lieferzeit und den vorhandenen Bestand jeder Zutat berücksichtigen.

Der Prozess sieht etwa wie folgt aus:

- Prognostizieren des Endproduktbedarfs.

- Umrechnen des veranschlagten Endproduktbedarfs in den geschätzten Bedarf der Zutaten für die Zubereitung des Endprodukts. Dazu muss die Rezeptur bekannt sein (die auch als Stückliste bezeichnet wird – einem Begriff aus der herstellenden Industrie), sowie die jeweils eingebrachten Mengen der verschiedenen Zutaten. Werden 30 Gramm Salat für ein Sandwich benötigt, müssen die Berechnungen eventuell 38 Gramm Salat pro Sandwich veranschlagen, um so zu berücksichtigen, dass ein Teil des Salats nicht für die Zubereitung in einem Sandwich geeignet ist.

- Berechnen des geschätzten Bedarfs für jede Zutat. Der Gesamtbedarf für eine Zutat gibt oft dessen Verwendung in mehreren Endprodukten wieder.

- Berechnen der benötigten Nachschubmenge für jede Zutat, basierend auf Lieferzeit, vorhandenem Bestand, potenziell eingehenden Bestellungen, geschätzter Nachfrage und Soll-Sicherheitsbestand.

Es kommt vor, dass sich die Zutaten in einem Rezept aus weiteren Zutaten zusammensetzen: beispielsweise eine spezielle Mayonnaise oder Senfsauce, die vor Ort hergestellt wird. In diesen Fällen werden ähnliche Berechnungen für verschiedene Ebenen von Rezepten verwendet. Für einen Menschen eine schreckliche Aufgabe – für einen Computer nicht.

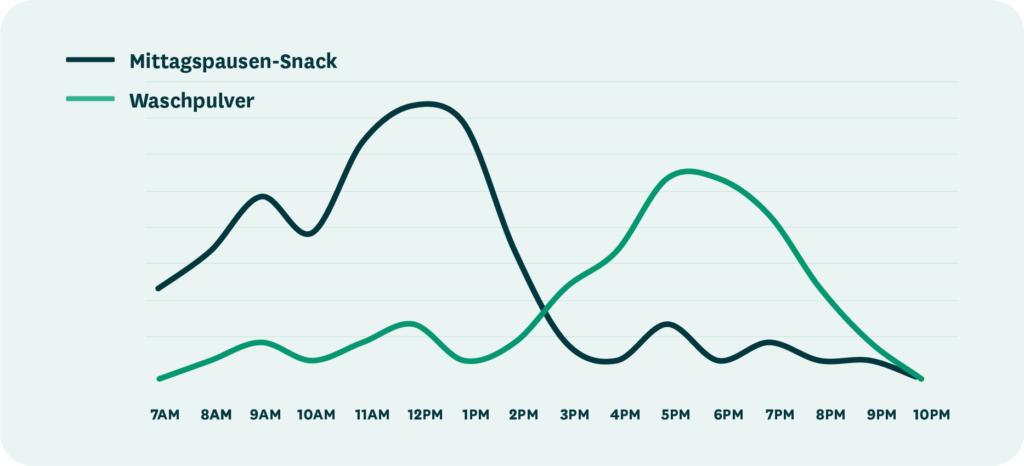

4.1.3. Disposition mit hoher Frequenz

Für Ultrafrischeprodukte wählen viele Einzelhändler eine mehrmals täglich erfolgende Lieferung in die Filialen, um Frische zu garantieren. So werden auch vor Ort produzierte Artikel üblicherweise über den Tag verteilt in mehreren Chargen angefertigt. Das betrifft insbesondere das steigende Angebot an Backwaren in den Filialen. Die Brötchen sollen idealerweise noch warm sein, wenn die Kunden danach greifen. Auch der LEH-Trend, zunehmend kleine Filialen in Innenstädten zu eröffnen, hat es notwendig gemacht, dass mehrere Nachschublieferungen pro Tag erfolgen – Grund ist die in den kleinformatigen Shops nicht vorhandene Lagerfläche.

Sollen mehrere Bestellungen pro Tag erfolgen oder der optimale Tagesplan für das Backen entworfen werden, müssen sowohl wochentagsbedingte wie auch im Tagesverlauf stattfindende Absatzschwankungen berücksichtigt werden. Für manche Produkte folgt das sich im Tagesverlauf ergebende, so genannte „Intraday“-Muster dem Kundenaufkommen des entsprechenden Tages. Bei anderen Produkten, wie etwa Snacks für die Mittagspause, wird die Nachfrage eher davon beeinflusst, wie die Produkte verzehrt werden sollen.

Sowohl die Wochentags- als auch die Intraday-Absatzmuster manuell im Auge zu behalten, ist ein komplexer, für Fehler anfälliger Prozess. Und doch lassen viele Händler ihre Filialmitarbeiter mit dieser Aufgabe allein. Das ist hochriskant, beurteilen doch die meisten Kunden die Gesamtqualität des Frischeangebots einer Filiale anhand ihrer Ultrafrischeprodukte.

Moderne Handelsplanungssysteme sind in der Lage, die optimale Aufteilung zwischen mehrmals täglich erfolgenden Bestellungen oder Produktionschargen zu finden und die Mengen automatisch nach Bedarf anzupassen.

4.1.4. Obst, Gemüse und ein bisschen Wissenschaft

Obst und Gemüse bilden oft das Schlusslicht, wenn die Filialbestellung automatisiert wird. Wie bei anderen Frischeprodukten auch erschweren kurze Haltbarkeit und schwankende Nachfrage die Verwaltung. Zudem unterliegt das von den Erzeugern angebotene Obst und Gemüse Schwankungen in Qualität und Verfügbarkeit, was zusätzliche Anforderungen an die Flexibilität einer SCM-Software stellt.

Die Beschaffungsregionen für Obst und Gemüse ändern sich ständig, da Kulturpflanzen in verschiedenen Regionen der Welt zu unterschiedlichen Zeiten geerntet werden. Auch innerhalb derselben Region können die Erntezeiten der Erzeuger variieren. Da die Verfügbarkeit qualitativ hochwertiger Produkte nie gänzlich garantiert ist, versuchen die meisten Lebensmitteleinzelhändler, stets mehrere Lieferanten für das gleiche Produkt zur Verfügung zu haben.

Aus Verbrauchersicht ist eine Tomate eine Tomate. Die Supply-Chain muss jedoch unter Umständen Dutzende verschiedener Produktcodes für Tomaten verarbeiten, hinter denen sich jeweils ein anderer Lieferant verbirgt. Sollen Obst und Gemüse effektiv gemanagt werden, muss das Planungssystem in der Lage sein, bei Bedarf nahtlos zwischen den verschiedenen Planungsebenen hin- und herzuspringen:

- Absatzprognosen müssen auf Produktebene erfolgen, etwa für „regionale Bio-Tomate(n)“. Dazu werden die historischen Verkaufsdaten für alle regional angebauten Bio-Tomaten verwendet – unabhängig vom Lieferanten.

- Die Nachschubmenge muss zusätzlich zum prognostizierten Absatz auch auf Basis des verfügbaren Bestands regionaler Bio-Tomaten erfolgen.

- Die Nachschubbestellung sollte für den aktuellen Lieferanten der regionalen Bio-Tomaten erstellt werden. An dieser Stelle muss das Planungssystem von der Produktebene auf die SKU-Ebene springen: also von „regionale Bio-Tomate“ zu „regionale Bio-Tomate geliefert von GrünGesund GmbH“.

- Die Nachschubbestellung muss häufig auf zwei oder drei Lieferanten aufgeteilt werden, um die Verfügbarkeit im Fall einer Produktknappheit bei einem Lieferanten zu gewährleisten und die Geschäftsbeziehung mit mehreren Lieferanten aufrechtzuerhalten. Das Planungssystem splittet hierzu den Bestellbedarf auf und teilt ihn mehreren Lieferanten zu – beispielsweise zu 65 % an GrünGesund GmbH und zu 35 % an BioBauer GmbH.

Der Prognose- und Dispositionsprozess für Obst und Gemüse ist manuell nur mit viel Arbeitsaufwand zu managen, kann aber effektiv automatisiert werden. Wichtigste Voraussetzung sind klare Richtlinien darüber, welche Produkte in den Filialsortimenten enthalten sein sollen und welche Lieferanten jeweils für die Beschaffung herangezogen werden. Wie bei jedem Automatisierungsprozess ist auch hier entscheidend, dass Stammdaten in hoher Qualität vorhanden sind.

4.2. Die Disposition haltbarer Produkte ist entscheidend für die Supply-Chain-Effizienz

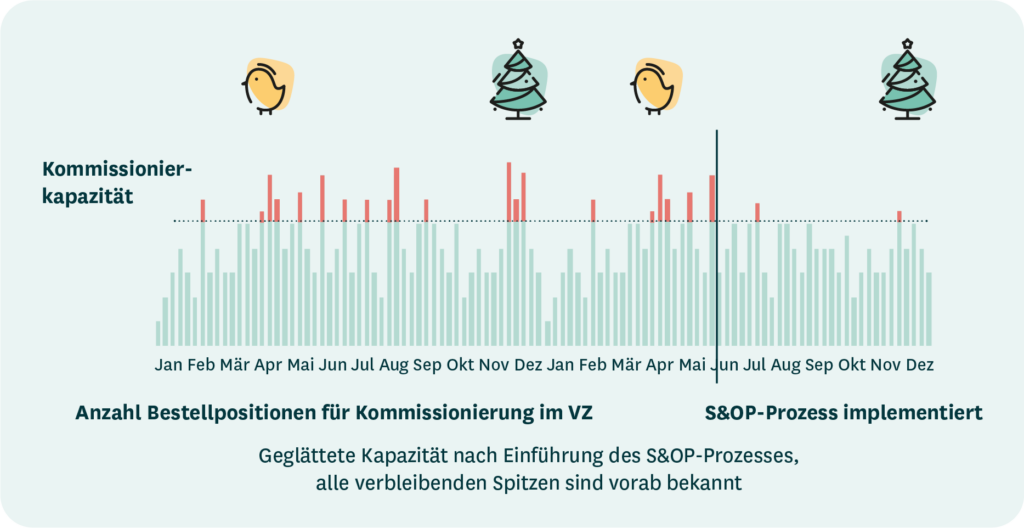

Frischeprodukte müssen in perfekter Übereinstimmung mit der Nachfrage an die Filialen geliefert werden. Produkte mit längerer Haltbarkeit bieten dagegen mehr Spielraum für einen optimierten Warenfluss in der Lieferkette. Deshalb ist die Disposition haltbarer Produkte für eine Kostensenkung in den Filialen und der gesamten Supply-Chain entscheidend.

Einzelhändler, die die Disposition nicht verderblicher Produkte gut beherrschen, profitieren von einem viel gleichmäßigeren Warenfluss durch ihre Distributionszentren. Dadurch amortisieren sich Investitionen in die Lagerautomatisierung viel schneller, gleichzeitig wird das Risiko von Kapazitätsengpässen, die sich negativ auf die Verfügbarkeit im Regal auswirken, verringert. Da die Filialmitarbeiter viel Zeit und Mühe mit dem Verräumen der Produkte verbringen, hilft die Optimierung des Warennachschubs auch, die Betriebskosten in den Filialen zu senken.

4.2.1. Auf die Regalfläche abgestimmte Disposition sorgt für einen kosteneffizienten Betrieb

Traditionell ist die Arbeitsweise im Einzelhandel von Silodenken geprägt: mit sehr wenig Kommunikation zwischen den Layouter-Teams, die für die Filial-Planogramme verantwortlich sind, den Supply-Chain-Teams, die für die Disposition der Filialen zuständig sind, und den Filial-Teams, die für die Arbeitsabläufe in den Filialen verantwortlich sind. Das sollte sich unbedingt ändern.

Die Fläche, die jedem Produkt in einer Filiale zugewiesen wird, hat großen Einfluss auf Ergebnis und Kosten der Filialdisposition:

- Ist die zugewiesene Fläche viel größer als die Nachfrage, reicht der Bestand, der für die optimale Verfügbarkeit erforderlich ist, nicht aus, um volle und optisch ansprechende Displays zu bilden. Zu diesem Zweck müssen zusätzliche visuelle Mindestanforderungen festgelegt werden, die angeben, wie viele Einheiten im Regal stehen sollten, um ansprechende Displays zu gewährleisten. Bei Langsamdrehern sind die visuellen Mindestmengen immer höher als es für eine hohe Verfügbarkeit erforderlich ist. Bei haltbaren Produkten ist das kein Problem, bei frischen Produkten jedoch können zu hohe visuelle Mindestmengen zu unnötigem Verderb führen.

- Fällt die zugeteilte Fläche im Vergleich zur Nachfrage klein aus, passen die eingehenden Lieferungen nicht ins Regal. Zumindest ein Teil der gelieferten Menge muss dann im Filiallager untergebracht werden. Dies erhöht die Kosten für das Befüllen der Regale erheblich, da das Filialpersonal die Waren zwischen Verkaufsfläche und Lagerraum hin und her bewegen muss. Die Aufbewahrung im Filiallager erhöht zudem das Risiko, dass die Kunden vor leeren Regalen stehen, da die rechtzeitige Regalauffüllung von der Aufmerksamkeit des Filialpersonals abhängt.

Überraschend ist, wie selten eine integrierte Planung bisher umgesetzt wird. Ist doch die vollständige Verzahnung von Flächen- und Dispositionsplanung eine der wichtigsten Best Practices zur Steigerung der betrieblichen Effizienz:

- Der Zugang zu Planogrammdaten erleichtert es, die Einhaltung optischer Mindestanforderungen zu automatisieren. Auf Produkt-Filialebene können die Mindestanforderungen auf der Anzahl der Facings basieren oder auf der Gesamtregalfläche, die jedem Produkt in der Filiale zugeordnet wird.

- Der Zugang zu Planogrammdaten ermöglicht ein einfaches automatisches Kürzen von Auffüllbestellungen, die bei eingehender Lieferung nicht in das Regal passen würden. Diese Einstellung muss in Abwägung des Risikos von Out-of-Stocks erfolgen, wenn die zugeteilte Fläche für manche Produkte sehr gering im Vergleich zu ihrer Nachfrage ausfällt.

- Der Zugang zu Filialflächen-Informationen ermöglicht es, Hauptanliefertage so zuzuteilen, dass diese die räumliche Position der nachzufüllenden Produkte innerhalb der Filiale berücksichtigen. Ziel ist es, kompaktere Lieferungen zu erstellen, sodass Filialmitarbeiter seltener Waren zwischen Lagerräumen und Verkaufsflächen hin- und herschieben müssen.

- Der Zugang zu Planogrammdaten erlaubt eine Dispositionsplanung, die die maximale Auffüllung der Regale vorsieht, wann immer eine Warenlieferung ankommt: So wird der Bestückungsaufwand in der Filiale minimiert. Statt also zwei Losgrößen auf einmal zu erhalten, wird – vorausgesetzt, es ist Platz für eine dritte, die eigentlich in der folgenden Woche geliefert würde – die Bestellung so berechnet, dass die zugeteilte Regalfläche bei Eintreffen der Lieferung komplett ausgefüllt wird.

Der jedem Produkt zugeteilten Regalfläche kommt also eine entscheidende Bedeutung bei der Effizienz des Dispositionsprozesses zu – ein kontinuierliches Feedback an die Layouter ist deshalb wichtig. Mit intelligenten Analyse-Tools lassen sich Produkte und Filialen identifizieren, bei denen ein Ungleichgewicht zwischen Fläche und Absatz herrscht: etwa Produkte und Filialen, deren eingehende Lieferungen nicht komplett auf die Regalfläche passen oder Produkte und Filialen, deren optische Mindestanforderungen zu Verderb oder Abschriften führen.

Die ideale Flächenplanung stützt sich immer auf detaillierte Prognosen auf Filial-, Produkt- und Tagesebene sowie auf aus der Dispositionsplanung zur Verfügung stehende Informationen über Auffüllzyklen und Hauptanliefertage:

- Werden exakte Prognosen statt historischer Verkaufsdaten für die Flächenoptimierung von Produkten zugrunde gelegt, kann das Space-Planning-Team Saisonalität und Trends viel einfacher berücksichtigen.

- Basierend auf den Prognosen der erwarteten Maximalverkäufe pro Lieferintervall kann die Regalfläche so optimiert werden, dass sie für alle Produkte in der Filiale an allen Wochentagen äußerst effizient ist. Diese Art von Optimierung hilft dabei, für möglichst viele Produkte aus dem Sortiment weniger Lieferungen sowie einen Warenfluss direkt ins Regal zu erreichen.

Mit dieser prognosebasierten Optimierung der Regalfläche konnten wir schon bis zu 30 % niedrigere Dispositionskosten in Verteilzentren und Filialen verzeichnen.

4.2.2. Smarte Disposition für effiziente Filialabläufe und ausgeglichene Warenflüsse

Üblicherweise füllt jeder große Lebensmitteleinzelhändler alle oder zumindest die meisten seiner Filialen täglich aus seinen Verteilzentren auf. Das liegt daran, dass Frischeprodukte häufige Lieferungen erforderlich machen und die allgemeinen Warenflüsse groß genug sind, um tägliche Lieferungen zu rechtfertigen.

Werden alle Auffüllgelegenheiten ohne Unterscheidung für alle Produktgruppen wahrgenommen, ergeben sich zwei Probleme:

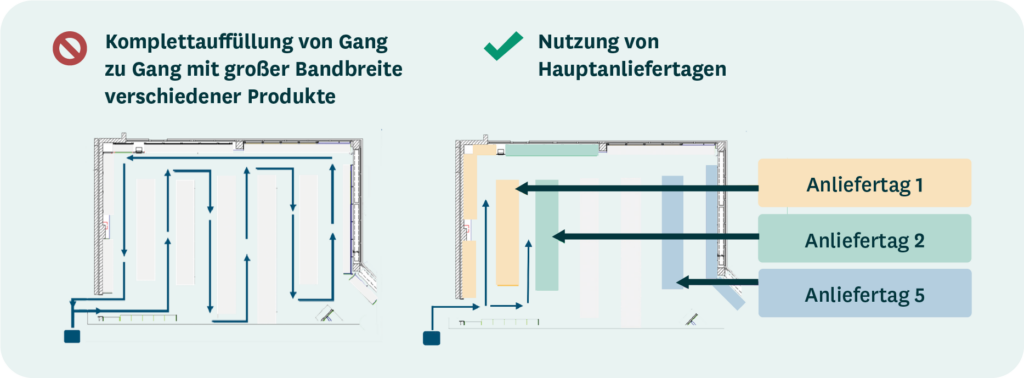

- Die Lieferungen an die Märkte bestehen aus einem willkürlich zusammengewürfelten Produktmix aus verschiedenen Produktgruppen, die in unterschiedlichen Bereichen der Filiale platziert sind. Für die Mitarbeiter bedeutet das, dass sie viel Zeit mit dem Herumschieben von Rollcontainern in der Filiale verbringen, um die Regale zu bestücken (siehe Abbildung 17).

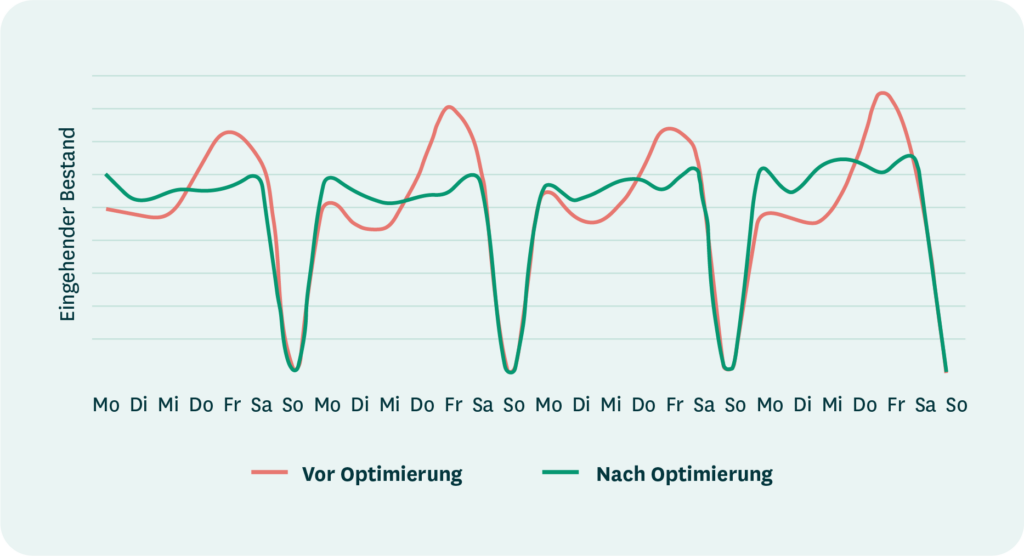

- Die Liefermengen sind an den verschiedenen Wochentagen nicht in etwa gleich, sondern entsprechen der täglichen Schwankung der Verkaufsmenge, häufig mit starken Lieferspitzen zum Ende der Woche, in Erwartung der Wochenendnachfrage. Das führt zu schwankenden Kapazitätsbedarfen sowohl in den Verteilzentren als auch in den Filialen und damit zu höheren Kosten.

Statt automatisch alle zur Verfügung stehenden Bestell- oder Auffüllgelegenheiten für alle Produkte zu verwenden, ist die beste Vorgehensweise, Hauptanliefertage für Produkte mit längerer Haltbarkeit festzulegen. Das bedeutet, dass die Nachschublieferungen für manche haltbare Produktgruppen sich auf spezifische Wochentage konzentrieren, statt über die ganze Woche verteilt zu sein. Die Dispositionsplanung (wie etwa die Optimierung von Sicherheitsbeständen und die Berechnung von Bestellmengen) basiert dann darauf, dass die Waren an den festgelegten Hauptanliefertagen geliefert werden. Um jedoch die bestmögliche Verfügbarkeit sicherzustellen, werden Nachschubbestellungen auch für die anderen zur Verfügung stehenden Anliefertage ausgelöst, um Out-of-Stocks bei unerwarteten Nachfragespitzen zu vermeiden.

In der Praxis bedeutet das: Statt täglich Waschmittel zu bestellen, werden schnelldrehende Waschmittel hauptsächlich beispielsweise an Montagen und Donnerstagen geliefert, langsamdrehende nur an Donnerstagen. Die anderen Anliefertage vom Verteilzentrum an die Filiale werden nur dann genutzt, wenn ein Out-of-Stock in der Filiale droht.

Die Verwendung von Hauptanliefertagen ermöglicht einen wesentlich effizienteren Verräumprozess in der Filiale – ohne die Regalverfügbarkeit zu beeinträchtigen. Kompaktere Lieferungen erleichtern den Filialmitarbeitern das Bestücken der Regale – besonders effizient ist es, die Hauptanliefertage so einzustellen, dass sie berücksichtigen, welche Produktkategorien auf demselben Gang oder in derselben Zone einer Filiale platziert sind. Zeiteinsparungen von 20 % beim Bestücken der Regale sind mit der Einführung von Hauptanliefertagen möglich.

Wie bei den meisten Prozessen lässt sich auch bei Hauptanliefertagen die Einstellung weiter verfeinern, wenn die Grundlagen erst einmal umgesetzt sind. Durch den Einsatz von KI zur Optimierung der Hauptanliefertage für die ganze Filiale kann der Wareneingang in der Filiale über die Wochentage hinweg nivelliert werden. Das Wochenende ist in den meisten Filialen besonders hektisch, da viele Verbraucher ihren Wocheneinkauf tätigen und gleichzeitig große Mengen von Frischeprodukten angeliefert werden. Werden die Hauptanliefertage für haltbare Produkte auf die ruhigeren Tage unter der Woche gelegt, gleicht sich der Warenfluss eingehender Produkte aus und die Personaleinsatzplanung in den Filialen wird erleichtert. (Mehr dazu lesen Sie in dieser Fallstudie).

4.2.3. Dynamische Packungsgrößen decken dynamische Nachfrage

Ein wirksames Tool, um die Dispositionseffizienz der Märkte zu erhöhen, ist eine optimierte Verwendung verschiedener Packungsgrößen. Häufig können Filialen bei der Bestellung aus dem Verteilzentrum zwischen Kartons, Palettenlagen oder vollständigen Paletten wählen. Größere Losgrößen sind sowohl in den Märkten als auch im Verteilzentrum effizienter zu handhaben – die Lieferungen müssen jedoch der verfügbaren Fläche und der Nachfrage der Filiale entsprechen. Ist das nicht der Fall, stapeln sich die Bestände in den Filialen und beeinträchtigen die Effizienz, da sie die Lagerräume verstopfen und ein mehrmaliges Hin- und Herlaufen zwischen Lager und Verkaufsfläche beim Auffüllen der Regale nötig machen.

Insbesondere für Einzelhändler, die mehrere Ladenformate betreiben, wirkt sich das Optimieren der Packungsgrößen pro Produkt und Filiale unmittelbar auf die Warenumschlagskosten aus. Es hilft jedoch nicht, dies in einer großangelegten Aktion einmalig umzusetzen und abzuhaken: schließlich verändert sich die Nachfrage im Lauf der Zeit, bei einigen Produkten auch saisonal. In letzterem Fall kann während der Hochsaison eine Palette die effizienteste Größe sein – außerhalb der Saison sind es dann vielleicht kleinere Kartons.

Die Supply-Chain-Management-Software muss die Packungsgröße automatisch pro Produkt, Filiale und Bestellung optimieren. Das bedeutet, dass das System jedes Mal, wenn eine Bestellung aufgegeben wird, automatisch alle verfügbaren Packungsgrößen prüft, vom Karton bis zur ganzen Palette – und dann die effizienteste Größe im Verhältnis zur prognostizierten Nachfrage auswählt.

Um den vollen Effizienzgewinn zu erzielen, müssen die für die Belieferung zuständigen Lager die Nachfrage nach den verschiedenen Packungsgrößen abschätzen können. Andernfalls kann es passieren, dass sie einzelne Packungen verwenden, um Paletten für die Filialen zusammenzustellen, anstatt volle Paletten durch das Distributionssystem fließen zu lassen. Möglich wird das, wenn die Filialprojektionen (siehe Abschnitt 5), die die Basis der Distributionsplanung bilden, die prognostizierte Verwendung der verschiedenen Packungsgrößen durch die Filialen wiedergeben.

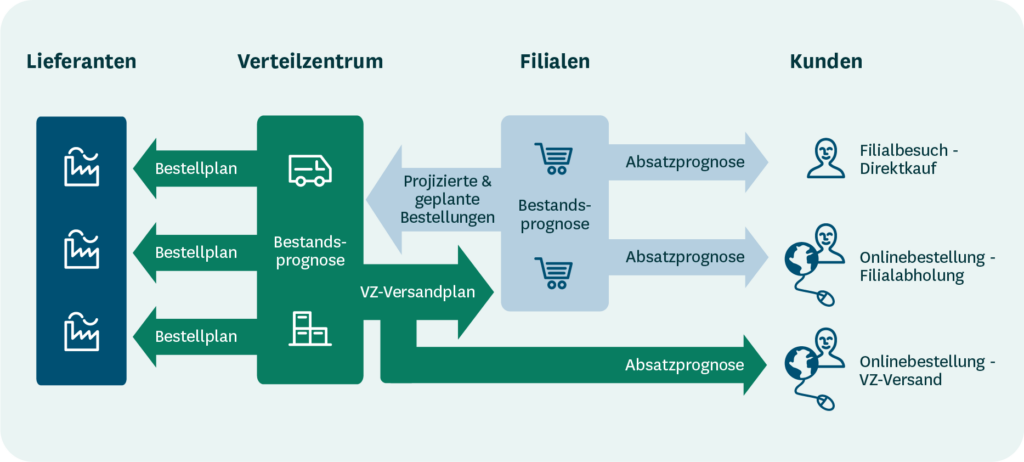

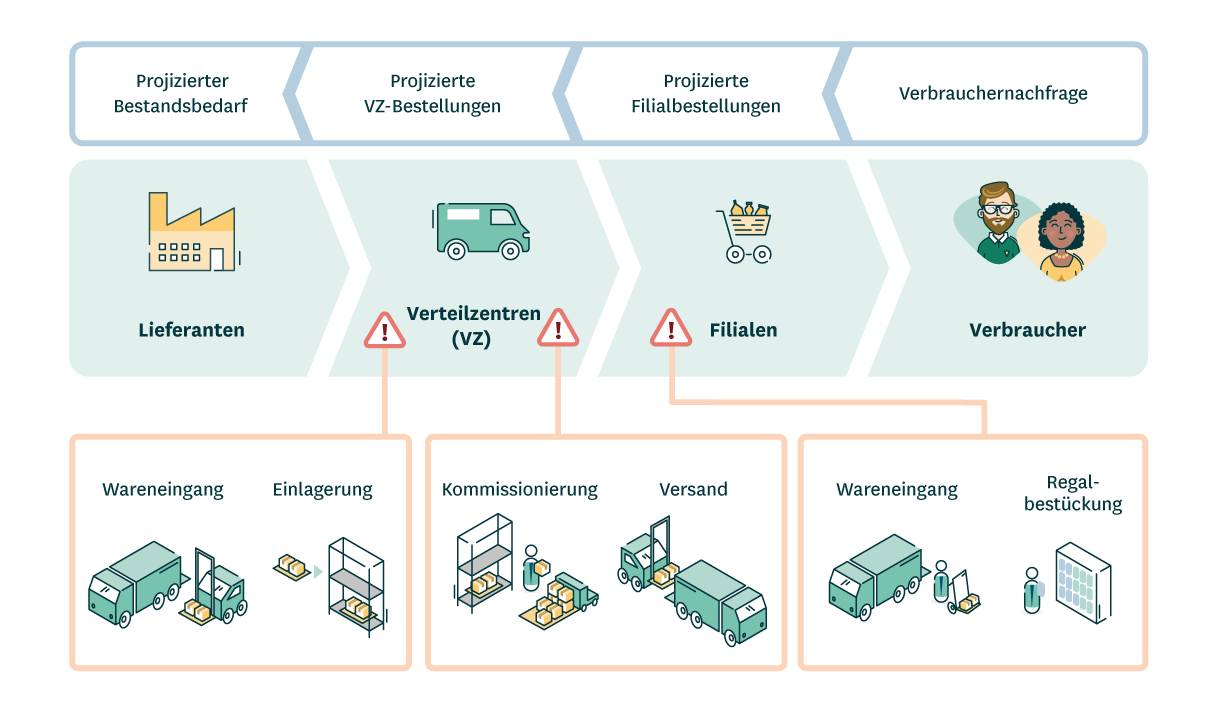

5. Eine integrierte, von der Kundennachfrage gesteuerte Lieferkette

Traditionell waren Filialdisposition und Bestandsmanagement in den regionalen Verteilzentren oder Zentrallagern immer getrennte Prozesse, die von separaten Nachfrageprognosen gesteuert wurden.

2020 zeigte unsere Umfrage, dass 31 % der großen US-Lebensmittelhändler ihre Verteilzentrumsprognosen noch immer auf historischen Daten der aus dem Verteilzentrum ausgehenden Lieferungen basieren lassen. Das ist in etwa so, als würde man ein Auto steuern und dabei nur in den Rückspiegel schauen.

Dieselbe Studie zeigte, dass sich nur 29 % der Befragten für den fortschrittlicheren Ansatz entschieden haben und die Prognosen ihrer Verteilzentren auf die Filialabsatzprognosen stützen. Diese Herangehensweise ist schon ein gutes Stück besser, als nur die ausgehenden Lieferungen zu betrachten.

Dennoch gibt es einige entscheidende Nachteile, wenn die Planung der Verteilzentren von den Filialabsatzprognosen gesteuert wird:

- Die Waren müssen erst einmal an die Filialen geliefert werden, bevor sie verkauft werden. Das bedeutet, dass die Prognose des Verteilzentrums sich erhöhen muss, bevor die Absatzprognosen der Filialen steigen und umgekehrt. Die zeitliche Differenz hängt von den Abverkaufsquoten und Dispositionszeitplänen der Filialen ab. Deshalb variiert der Zeitunterschied je nach Filiale, Produkt und manchmal auch Wochentag. Aus diesem Grund ist es fast unmöglich, die zeitliche Differenz exakt auszuweisen – das wiederum ist schlecht für die Prognosegenauigkeit der Verteilzentren.

- Werden Waren geplant durch die Supply-Chain gepusht, statt „pull“-basiert von der Nachfrage gezogen, entstehen in den Verteilzentren Spitzen ausgehender Lieferungen, die in den Absatzprognosen der Filialen nicht sichtbar sind. Ein typisches Beispiel sind Promotions, bei denen zwischen 30 und 100 Prozent des durch die Kampagne erwarteten Mehrwarenbedarfs vor Beginn der Kampagne an die Filialen geliefert wird. Dadurch kommt es im Verteilzentrum zu einer viel höheren Nachfragespitze als in den Filialen. Diese Spitze wird vollständig durch den Einzelhändler selbst kontrolliert, erfordert aber dennoch viel manuelle Arbeit oder grobes Abschätzen, wenn die Planer im Verteilzentrum versuchen zu antizipieren, wann und in welchen Mengen die Filialen die beworbenen Produkte abnehmen.

Es grenzt schon an Ironie: Die meisten Situationen in den Verteilzentren, die als besonders schwer zu handhaben gelten – etwa der Bestandsaufbau in den Filialen vor einer Kampagne oder die Einführung neuer Produkte – unterliegen komplett der Kontrolle der Händler.

Best Practice ist es, die Prognosen der Verteilzentren auf den projizierten Bestellungen der Filialen fußen zu lassen: So werden sowohl die pull-basierte Nachfrage als auch die geplanten, push-basierten Bestandsbewegungen abgebildet. 2020 hatten laut unserer Studie 40 Prozent der befragten US-Lebensmitteleinzelhändler dies umgesetzt.

Um eine nahtlose Integration von Filial- und Distributionsplanung zu erreichen, muss das Planungssystem in der Lage sein, projizierte Filialbestellungen pro Produkt, Filiale und Tag zu berechnen, mehrere Monate oder sogar ein Jahr in die Zukunft. Dabei müssen aktuelle sowie bekannte künftige Dispositionsparameter und die Absatzprognosen berücksichtigt werden. Diese Berechnungen erfordern selbstverständlich bedeutende Datenverarbeitungskapazitäten – wahrscheinlich ein Grund für die niedrige Aneignungsrate.

In der Praxis konsolidieren die Bestellprojektionen der Filialen Daten über ihre aktuellen Bestände, Sicherheitsbestände, visuellen Mindestanforderungen, Lieferzeitpläne (einschließlich Hauptanliefertagen) sowie alle geplanten Bestandsbewegungen inklusive des Bestandsaufbaus für Kampagnen-Displays und dem Verschieben von Bestellungen, um Kapazitätsanforderungen in der Distribution auszugleichen.

Tabelle 1 zeigt einige Situationen, in denen es besonders vorteilhaft ist, wenn die Prognosen der Verteilzentren auf den projizierten Filialbestellungen basieren.

| Produkteinführungen | Bei der Einführung eines neuen Produkts wird jeder Filiale mindestens ein Karton oder aber die zum Ausfüllen der allozierten Regalfläche benötigte Mindestmenge des Produkts zugeteilt. So entstehen Bestandspuffer in den Filialen, die über Tage oder Wochen abgebaut werden müssen. Solange es Überbestände in den Filialen gibt, sind die projizierten Filialbestellungen (sowie der tatsächlich ausgehende Warenfluss der Verteilzentren) niedriger als die prognostizierte Verbrauchernachfrage. |

| Produktabkündigungen | Wurde die Abkündigung eines Produkts im Voraus geplant, wird die Prognose des Verteilzentrums automatisch sinken, je näher das Abkündigungsdatum rückt – so wird ein kontrollierter Abverkauf durch Rabattierung des Bestands unterstützt. Basiert die Prognose des Verteilzentrums auf den projizierten Filialbestellungen, berücksichtigt sie automatisch die in den Filialen vorhandenen Bestandspuffer und bestimmt, wie lange es dauern wird, um den verbleibenden Warenbestand in jeder Filiale abzuverkaufen. |

| Promotions | Normalerweise werden 30 bis 100 Prozent der durch die Kampagne erwarteten Mehrabsatzmenge vor Kampagnenstart an die Filialen ausgeliefert. Diese geplanten Bestandsbewegungen sind völlig vorhersehbar (da sie selbst geplant werden, müssen sie natürlich nicht prognostiziert werden) und werden automatisch in den projizierten Filialbestellungen einberechnet. Zudem werden im Falle einer Unter- oder Überbevorratung der Filialen nach Kampagnenende die Dispositionsbedarfe der Filialen akkurat in den Prognosen der Verteilzentren wiedergegeben. |

| Saisons | Vor Beginn einer Hauptsaison werden fast immer einige Pufferbestände an die Filialen verteilt. Dies kann nötig sein, um attraktive saisonale Displays in den Filialen aufzubauen, saisonale Spitzenmengen auszugleichen oder wenn bei einem wetterabhängigen Saisonstart das genaue Timing der Saison schwer zu bestimmen ist. Wie auch bei Promotions sind diese geplanten Bestandsbewegungen automatisch in den projizierten Filialbestellungen sichtbar, die zur Prognostizierung der Verteilzentren herangezogen werden. Die saisonale Nachfrage kann zudem zwischen einzelnen Filialen stark variieren – beispielsweise aufgrund lokaler Wetterbedingungen –, weshalb die Bestandspuffer der Filialen unterschiedlich schnell abgebaut werden. Auch das wird automatisch in der Prognose des Verteilzentrums sichtbar. |

| Änderungen der Dispositionszeitpläne | Dass Dispositionszeitpläne geändert werden, ist nicht ungewöhnlich. Entweder geschieht dies kurzfristig, um einer gesteigerten Nachfrage während der Hauptsaison gerecht zu werden, oder langfristig, weil beispielsweise neue Transportrouten eingeführt wurden. Änderungen der Dispositionszeitpläne haben selbstverständlich keine Auswirkung auf die Verbrauchernachfrage – auf den Warenfluss in die Filialen wirken sie sich jedoch direkt aus. Die daraus resultierenden Änderungen von Timing und Umfang der Filialbelieferungen werden automatisch in der Prognose des Verteilzentrums erfasst, wenn diese auf den projizierten Filialbestellungen basiert. |

Tabelle 1: Beispiele für Situationen, in denen die Verwendung projizierter Filialbestellungen anstelle von Absatzprognosen der Filialen eine viel genauere Planung in den Verteilzentren ermöglicht.

Werden die Bestellprognosen über alle Filialen hinweg aggregiert, ergibt sich eine präzise, von der Verbrauchernachfrage gesteuerte Prognose für die Verteilzentren.

Diese Vorgehensweise schafft eine transparente Supply-Chain, die die Kapazitätsplanung, die Zusammenarbeit mit den Lieferanten (siehe Abschnitt 7) sowie die unkomplizierte Handhabung von Cross-Docking, Pick-to-Zero und Engpass-Situationen unterstützt.

5.1. Einmal planen – automatisch über die gesamte Supply-Chain ausführen

Basiert die Planung in den Verteilzentren auf den projizierten Filialbestellungen, werden die Auswirkungen geplanter Aktivitäten wie etwa Promotions oder vor Saisonbeginn stattfindende Allokationen sofort in der gesamten Supply-Chain sichtbar. Um die Vorteile dieser Transparenz voll ausschöpfen zu können, müssen dem System alle Planungsdaten zur Verfügung gestellt werden, sobald ein Kampagnenplan, eine Sortimentsänderung, eine Preisänderung oder eine andere relevante Entscheidung getroffen wird.

Ein SCM-System, das zeitabhängige Stammdaten unterstützt, ist eine Grundvoraussetzung für eine proaktive Planung. Im Folgenden sind einige Beispiele aufgelistet, wie zeitabhängige Stammdaten es Ihnen ermöglichen, wertvolle Informationen in dem Moment, wenn sie verfügbar werden, zu erfassen. Dadurch wiederum können sich Ihre Disponenten darauf verlassen, dass die Planungssoftware die notwendigen Aktionen zur richtigen Zeit automatisch auslöst, mit nur noch minimalem Bedarf an manueller Arbeit.

- Zeitabhängige Dispositionszeitpläne: Dispositionszeitpläne für Filialen, die sich per Terminsetzung managen lassen, ermöglichen die Aktualisierung künftiger geplanter Dispo-Zeitpläne in Ihrer Planungssoftware, sobald die Informationen verfügbar werden. So können sich Disponenten darauf verlassen, dass das System diese Änderungen automatisch sowohl bei der Dispositionsplanung als auch beim Berechnen der Supply-Chain-Projektionen berücksichtigt.

- Termine für Sortimentsaktivierung und -abkündigung: Werden Start- und Enddaten für das aktive Sortiment definiert, erleichtert das die Verwaltung des Bestandsaufbaus und -abverkaufs enorm. Routineplanungsaufgaben wie der Bestandsaufbau beim Einführen neuer Produkte oder der Abverkauf abgekündigter Produkte lassen sich automatisieren. Dadurch verringert sich die manuelle Arbeit; gleichzeitig werden die Bestandsmengen in allen Phasen des Produktlebenszyklus optimiert.

- Bestandsaufbau vor Promotions: Zwar sind Start und Ende einer Kampagne klar definiert, aber es ist wichtig, schon vorab zu bestimmen, wie die Filialen bevorratet werden. So wird im Idealfall festgelegt, wie viele Tage vor Kampagnenstart die Aktionsware in den Filialen ankommen soll, welche Bestandsmengen die Filialen zum Bilden der geplanten Sonderdisplays erhalten sollen und welcher Anteil des prognostizierten Kampagnenbedarfs von den ersten Lieferungen gedeckt wird. Durch Nutzung von Regeln und Vorlagen werden für jede Filiale und jedes Produkt genaue Auffüllpläne erstellt – ohne manuellen Arbeitsaufwand.

- Temporäre Lieferbeschränkungen von Lieferanten: Lieferanten können temporäre Lieferbeschränkungen ausweisen. Beispielsweise versenden viele chinesische Hersteller keine Lieferungen während des chinesischen Neujahrsfestes. Werden solche Informationen der Planungssoftware zur Verfügung gestellt, weiß das System, dass es in diesem Zeitraum frühzeitig bestellen muss: Dadurch wird auch während solcher Phasen eine hohe Verfügbarkeit garantiert, die nicht davon abhängt, dass Menschen die entsprechenden Beschränkungen im Kopf behalten und mit hohem manuellem Aufwand verwalten.

Eine integrierte Supply-Chain eliminiert doppelten Planungsaufwand. Die Auswirkungen geplanter Änderungen in der Filialdisposition werden automatisch in den projizierten Filialbestellungen berücksichtigt, die die Absatzprognose für die Verteilzentren darstellen. Wenn also vor einer Kampagne die Erhöhung der Bestände in den Filialen geplant wird, werden diese zum richtigen Zeitpunkt und in der richtigen Menge in der Prognose der Verteilzentren angezeigt.

Dass Ihre Supply-Chain-Management-Software die erforderliche Funktionalität bietet, ist natürlich eine Grundvoraussetzung – doch die eigentliche Herausforderung ist, das gesamte Unternehmen in die neue, proaktive Arbeitsweise einzubinden. Ziel ist es, dass Entscheidungen früh genug gefällt werden, jedoch nicht so früh, dass sie die Flexibilität innerhalb des sehr dynamischen Marktes unnötig einschränken. Um das zu erreichen, müssen alle Mitarbeiter des Unternehmens ein Grundverständnis der Supply-Chain besitzen: Zum einen von der Funktionsweise der Lieferkette, zum anderen darüber, wie viel Vorbereitungszeit die relevanten Entscheidungen benötigen.

5.2. Mehrstufige Optimierung von Warenflüssen

Eine integrierte Supply-Chain ermöglicht das effiziente Managen mehrstufiger Warenflüsse mit minimalem Verderb und hohem Automatisierungsgrad. Wenn alle Daten zu Absatzprognosen, verfügbarem Bestand, Lieferzeitplänen, Lieferfristen und Losgrößen für alle Supply-Chain-Stufen im selben Planungssystem vorliegen, ermöglicht dies die nahtlose Optimierung der Warenflüsse durch die gesamte Supply-Chain.

Cross-Docking ist eine Bestandsstrategie, die darauf ausgerichtet ist, die Transporteffizienz zu maximieren und gleichzeitig Umschlagskosten zu minimieren. Cross-Docking wird häufig bei Sperrgut wie Getränkekästen angewendet, um Lagerungs- und Umschlagskosten zu senken. Die Methode eignet sich auch zur Verkürzung der Lieferfristen von Produkten mit kurzer Haltbarkeit. Beim Cross-Docking werden die Waren vom Lieferanten an einen Cross-Docking-Standort geliefert, wo sie, statt den Umweg über ein Lager zu nehmen, direkt vom ankommenden Lkw auf einen ausgehenden Lkw umgeladen und an die Filialen verteilt werden.

Damit Cross-Docking effizient ist, müssen einige Voraussetzungen erfüllt sein: 1) Die Lieferanten müssen in der Lage sein, volle Lkw-Ladungen an die Cross-Docking-Standorte zu liefern; 2) die Liefereinheiten wie etwa Paletten oder Rollkäfige müssen sofort und ohne zusätzliches Handling auf die ausgehenden Lkw verladen werden können und 3); die Kapazität der ausgehenden Lkw muss möglichst ausgereizt werden, um die Transportkosten niedrig zu halten. Deshalb muss die SCM-Software in der Lage sein, sowohl die eingehenden als auch die ausgehenden Warenflüsse an den Cross-Docking-Standorten zu optimieren und die Gesamtlieferzeit vom Lieferanten bis an die Filiale zu berücksichtigen.

Auch Pick-to-Zero ist eine Bestandsstrategie, die nur auf Basis einer integrierten Supply-Chain-Planung funktioniert. Bei dieser Methode basieren die Bestellungen, die bei den Lieferanten aufgegeben werden, auf dem Auffüllbedarf der Filialen. Statt jedoch die Mengen festzulegen, die an die Filialen gesendet werden, wird die Lieferung des Lieferanten den Filialen bei Eingang basierend auf den aktuellsten Bestands- und Prognoseinformationen neu zugeteilt. So können die Liefermengen pro Filiale angepasst werden, falls der Lieferant nicht vollständig liefern konnte oder es, nachdem der ursprüngliche Auffüllbedarf berechnet wurde, zu unvorhergesehenen Nachfragespitzen in den Filialen kam. Die gelieferten Mengen decken den Bedarf folglich genauer ab, als es bei der traditionellen Cross-Docking-Methode der Fall ist. Der Pick-to-Zero-Ansatz kann als Verkürzung der Durchlaufzeit verstanden werden, die zwischen einer Bestellung und ihrer Lieferung an die Filialen entsteht, da die filialspezifischen Mengen nicht schon während der Bestellung bei den Lieferanten festgelegt werden, sondern erst, wenn die Waren für die Verteilung an die Filialen vorbereitet werden.

Ist die Supply-Chain-Planung vollständig integriert, werden Ausnahmen auf optimale Weise und automatisiert behoben. Ein Beispiel ist eine Bestandsknappheit, die durch eine verspätet eingehende Lieferung ausgelöst wird. Statt die Filialbestellungen nach dem Windhund-Prinzip „first-come, first-served“ abzuwickeln, kann der verfügbare Bestand automatisch so an die Filialen zugeteilt werden, dass entweder die Gesamt-Regalverfügbarkeit maximiert wird oder einzelne Filialen taktisch priorisiert werden. Im besten Fall wird die Regalverfügbarkeit überhaupt nicht beeinträchtigt. Auf ähnliche Weise lassen sich Bestandsmengen, die sich ihrem Verfallsdatum nähern, proaktiv gezielt den Filialen zuteilen, bei denen die höchsten Chancen bestehen, die Produkte noch zum vollen Preis zu verkaufen.

6. Effizientes Bestandsmanagement im Verteilzentrum

Die Disposition von Zentrallagern und Verteilzentren wird bisweilen eher als Kunst denn als Wissenschaft angesehen. Es stimmt, dass Faktoren wie längere Beschaffungszeiten bei Bestellungen aus Übersee oder die mangelnde Kontrolle externer Lieferanten die Sache verkomplizieren. Dennoch unterscheidet sich das Prinzip der Disposition von Zentrallagern oder Verteilzentren nicht sehr von dem der Filialdisposition.

Werden Filialen aus den eigenen Verteilzentren heraus aufgefüllt, können Einzelhändler die Bestellabwicklung nach eigenem Ermessen optimieren. Bestellen sie bei Lieferanten, müssen zuweilen komplexe Beschränkungen hinsichtlich Mindestbestellmenge oder -wert eingehalten werden. Zusätzlich kann es Mengenrabatte oder andere Nachlässe geben, die, wenn effizient genutzt, beträchtlichen Einfluss auf die Gewinnspannen haben. Viele Händler können solche Informationen über Lieferantenverträge oder Preisangaben nicht in ihre SCM-Systeme eingeben und sind deshalb darauf angewiesen, dass ihre Einkäufer viel Zeit in die doppelte Kontrolle der Bestellungen investieren.

Beim Auffüllen der Filialen werden die aktiven Warenströme (Kombinationen von Produkten und Filialen) für jeden größeren Händler für gewöhnlich in Millionen oder zweistelligen Millionenbeträgen gemessen: Hier ist Automatisierung entscheidend. Bei Zentral- und Regionallagern ist die Anzahl der Bestellpositionen viel geringer und der Wert einer einzelnen Bestellposition viel höher – somit hat jede Bestellposition eine größere wirtschaftliche Auswirkung. Durch diesen Umstand ist der Automatisierungsgrad im operativen Einkauf viel geringer als in der Filialdisposition.

Wir haben festgestellt, dass ein strukturierter Aufbau der operativen Einkaufsprozesse mit guter Systemunterstützung auch in den Verteilzentren zu einem sehr hohen Automatisierungsgrad führen kann. Dies bedeutet jedoch nicht zwangsläufig, dass Best-Practice-Einzelhändler ein deutlich kleineres Einkaufsteam beschäftigen. Ein wesentliches Ergebnis der zunehmenden Automation von Routineaufgaben ist, dass die operativen Einkäufer mehr Zeit haben, um sich proaktiv um potenzielle Kapazitäts-, Liefer- oder Qualitätsprobleme zu kümmern und die Leistung des aktuellen Sortiments, der Lieferanten und der Lieferantenvereinbarungen im Hinblick auf kontinuierliche Verbesserungen zu analysieren.

6.1. Gesamtkosten-Optimierung eingehender Warenflüsse

Da die Warenflüsse in den Verteilzentren stärker gebündelt ankommen als ausgehen, bieten sich beim Auffüllen der Verteilzentren mehr Möglichkeiten zur Bestelloptimierung als beim Auffüllen der Filialen.

Um das kosteneffizienteste Ergebnis zu erhalten, ist es wichtig, dass das Planungssystem Bestellungen auf mehreren Ebenen optimieren kann.

Einige Beispiele für die Optimierung von Bestellungen auf verschiedenen Ebenen sind:

- die Berechnung der wirtschaftlichen Bestellmenge („Economic Order Quantity“=EOQ) pro Produkt zur Minimierung der Bestands- und Umschlagskosten.

- die Auswahl der optimalen Bestelllosgröße (z. B. Karton, Palettenlage oder Vollpalette), wenn mehrere Bestelllosgrößen zur Verfügung stehen unter Berücksichtigung möglicher Preisunterschiede zwischen den verschiedenen Losgrößen.

- die Zusammenstellung von Mischpaletten für effizienten Transport und Güterumschlag.

- das Erstellen von Bestellungen, die einen oder mehrere Ladungsträger (z. B. Lkw oder Container) füllen oder die Bestellvorgaben der Lieferanten erfüllen (z. B. Mindestbestellwert oder Mindestanzahl von Paletten).

Es mag einfach erscheinen, doch das Zusammenfassen von Bestellungen verschiedener Produkte, um Ladungsträger zu füllen oder Bestellvorgaben von Lieferanten einzuhalten, kann die Flexibilität Ihrer Supply-Chain-Planungssoftware auf die Probe stellen.

Um die Lieferantenanforderungen zu erfüllen und von geringeren Transportkosten oder Preisnachlässen der Lieferanten zu profitieren, ohne Überbestände aufzubauen, sollten Sie in der Lage sein:

- beim Planen einer Bestellung flexibel festzulegen, welche Produkte zusammengefasst werden. Produkte desselben Lieferanten werden häufig zusammengefasst, doch manchmal ist es sinnvoll, verschiedene Produktionsstätten eines Lieferanten separat zu berücksichtigen oder alle Produkte aus einer Region – unabhängig vom Lieferanten – zu gruppieren.

- Ziele und/oder Beschränkungen für konsolidierte Bestellungen in mehreren Einheiten festzulegen, wie etwa Wert, Volumen, Anzahl der Paletten, Gewicht oder Kombinationen dieser Größen. Werden beispielsweise Lkw beladen, sollte die Bestellung die verfügbare Ladefläche möglichst effizient ausfüllen, damit keine Kosten für den Transport von Luft anfallen, während gleichzeitig sichergestellt sein muss, dass das zulässige Ladegewicht nicht überschritten wird.

- die SCM-Software entscheiden zu lassen, welche Art von Ladungsträger vorzugsweise mit der Bestellung befüllt werden soll. Bei einigen Lieferanten kann es sinnvoll sein, mal nur einen Lkw zu bestellen, mal einen Lkw mit Anhänger und mal zwei Lkw, von denen nur einer einen Anhänger hat – ganz in Abhängigkeit der prognostizierten Nachfrage.

- die richtige Bestell-Auslöseschwelle einzustellen. Wenn es schwierig ist, die Bestellvorgaben von Lieferanten einzuhalten, kann es sinnvoll sein, erst genug Nachfrage für beispielsweise 30 Prozent einer Lkw-Ladung zu fordern, bevor die Software mit dem Erstellen einer Bestellung beginnt, die dann den gesamten Ladungsträger ausfüllt.

Neben dem Löwenanteil der Arbeit rund um die Bestellanforderungen der Lieferanten sollte die Software für Handelsplanung noch mehr können: Im Idealfall werden die Anforderungen und ihre Auswirkungen auf die Warenflüsse kontinuierlich geprüft und bewertet. Mehrjahresverträge in einem dynamischen Markt oder feststehende Bestellvorgaben für Produkte mit saisonaler Nachfrage können sich als kostspielig oder nicht durchführbar erweisen, wenn die Nachfrage sich verändert.

Um dies zu unterstützen, sollte eine Software alle Bestellvorschläge, die aufgrund dieser Bestellvorgaben über/unter dem Bedarf liegen, hervorheben, und die jeweilige Abweichung vom tatsächlichen Bedarf aufzeigen. Darüber hinaus sollte sie die operativen Einkäufer mit Analysen unterstützen, damit diese fundierte Entscheidungen treffen können: zum Beispiel darüber, ob der Preisvorteil, den die Einhaltung einer Lieferantenvorgabe einbringt, die daraus resultierenden Frachtkosten und das Überalterungsrisiko wettmacht beziehungsweise übersteigt.

6.2. Kluger Einkauf nutzt günstige Preise

Die Kosten des Einzelhandels werden von den Kosten der umgesetzten Waren dominiert. Die operativen Einkäufer sind dafür verantwortlich, dass Ermäßigungen effizient ausgereizt werden, um die Handelsspanne zu verbessern.

Theoretisch sind smarte Einkaufsentscheidungen bei Preisveränderungen unkompliziert:

- Wenn Sie wissen, dass der Preis eines Produkts steigen wird, decken Sie sich kurz vor der Preiserhöhung ein.

- Wenn Sie wissen, dass der Preis eines Produkts sinken wird, bestellen Sie bevor die Preisänderung eintritt nur die Menge, die Sie unbedingt brauchen. Nachdem der neue Preis in Kraft getreten ist, stocken Sie Ihren Vorrat auf.

- Wenn ein Preis vorübergehend gesenkt wird, z. B. aufgrund einer Lieferantenkampagne, bestellen Sie kurz vor der Preissenkung weniger und decken sich ein, wenn der Preis niedrig ist.

Um wirklich von Preisänderungen profitieren zu können, müssen Sie jedoch auch Ihre Lagerhaltungskosten berücksichtigen, Ihre Bestellungen korrekt entsprechend der Preisänderungen timen und den Investitionskauf – also die Menge, die Ihre Bedarfsdeckung übersteigt und zusätzlich zu dieser gekauft wird – eventuell in mehrere Bestellungen aufsplitten.

Es gibt noch einige andere verkomplizierende Faktoren, die die optimale Bestellmenge beeinflussen können. Für Frischeprodukte ist die Haltbarkeit immer bedeutsam. Es wäre unsinnig, Bestände anzuhäufen, die verderben oder Ihr Ansehen als Händler beeinträchtigen, weil sie aufgrund zu kurzer Haltbarkeit für Shopper nicht attraktiv sind. Darüber hinaus können in Situationen, in denen der Lagerplatz knapp ist, die Bestandskosten plötzlich in die Höhe schnellen, wenn die Kapazitätsgrenzen der Warenlager überschritten werden. Ist die Lagerfläche ausgereizt, müssten Sie dann zusätzliche Flächen außerhalb Ihrer bestehenden Warenlager für die überschüssige Ware finden – Ihr Investitionskauf würde so schnell zum Verlustgeschäft.

Die empfohlene Best Practice ist, Ihre Supply-Chain-Management-Software mit zeitabhängigen Preisdaten zu füttern: So kann das System optimale Entscheidungen treffen, wann und in welchen Mengen eingekauft wird, wenn Preise sich ändern. Dadurch profitieren Sie selbst von kleineren Preisänderungen effektiv, da Ihre Einkäufer keine Zeit beim manuellen Ermitteln der optimalen Bestellmengen verlieren. Auch Beschränkungen wie etwa die Haltbarkeit verderblicher Produkte oder Kapazitätslimits der Lagerflächen müssen berücksichtigt werden. Managt Ihr SCM-System solche Beschränkungen nicht automatisch, muss das Einkaufsteam die vorgeschlagenen Investitionskäufe doppelt prüfen.

Oft enthalten Verträge mit Lieferanten einen Preisrabatt, der ausgelöst wird, wenn der jährliche Auftragswert des Käufers eine bestimmte Quote überschreitet. Auch hier gilt: Vertragsquoten, erteilte und prognostizierte Aufträge lassen sich manuell schwer im Blick behalten. Intelligente SCM-Systeme unterstützen smarte Einkaufsentscheidungen, indem sie zusätzliche Bestellungen empfehlen, um – wann immer möglich – von Rabatten zu profitieren. Weitere Bestellungen, die zu kontraproduktivem Anhäufen von Überbeständen führen würden, schlagen solche Systeme dagegen nicht vor.

6.3. Bestandsmanagement auf Losebene bei verderblichen Waren

Noch ist es unmöglich, das exakte Verfallsdatum von Beständen in den Filialen zu kennen. Selbst eine vernünftige Schätzung ist schwierig, wenn mehrere Lose eines Produkts gleichzeitig auf der Verkaufsfläche angeboten werden – Shopper suchen sich vorzugsweise die Produkte mit der längsten Haltbarkeit heraus.