Künstliche Intelligenz für effizienteren Güterumschlag im Einzelhandel

May 9, 2019 • 5 min

Im stationären Einzelhandel ist das Filialpersonal einer der wichtigsten treibenden Faktoren für Verkäufe – aber auch für Kosten. Der Blick auf den Lebensmitteleinzelhandel offenbart, dass Filialmitarbeiter hier mit rund 14 Prozent des Umsatzes sogar den Spitzenreiter unter den Betriebskosten bilden. Steigern Händler die Effizienz der Filialarbeit, macht sich das also immer bezahlt. Auch weil Filialpersonal heute nicht einfach zu finden ist und die Löhne steigen, ist das Thema Filialproduktivität besonders relevant.

Die Filialdisposition hat direkten Einfluss auf die betriebsorganisatorische Effizienz: Schlecht geplante Disposition führt zu ineffizienter Regalbestückung. Schlimmstenfalls verbringen die Mitarbeiter beim Auffüllen der Regale viel Zeit mit dem Herumschieben von Paletten durch die Gänge. Produkte müssen dann häufig aus dem Filiallagerraum auf die Verkaufsfläche gebracht werden.

In diesem Whitepaper stellen wir das Konzept von Hauptliefertagen vor und zeigen, welch enormen Einfluss deren Anwendung auf die Produktivität in der Filiale ausübt. Darüber hinaus erläutern wir, wie KI (künstliche Intelligenz) sich zur Optimierung der Hauptliefertage einsetzen lässt und effizientere Warenflüsse im Einzelhandelsvertrieb ermöglicht.

Hauptliefertage für einen effizienteren Filialbetrieb

Die meisten großen Akteure im LEH füllen ihre Filialen täglich auf, da schnelldrehende Produkte und Frischwaren häufige Lieferungen erfordern. Zudem sind die Warenflüsse aus den Verteilzentren der Einzelhändler in die Filialen beträchtlich, was tägliche Lieferungen rechtfertigt.

Herkömmliche Dispositionssysteme legen ihrer Planung meist diese Lieferzeitpläne zugrunde. Sind tägliche Lieferungen möglich, legen die meisten Systeme Sicherheitsbestände an und schätzen den Bestellbedarf auf Basis der Lieferung am Folgetag.

Werden alle Auffüllmöglichkeiten für alle Produkte ohne Unterscheidung wahrgenommen, ergeben sich zwei Probleme:

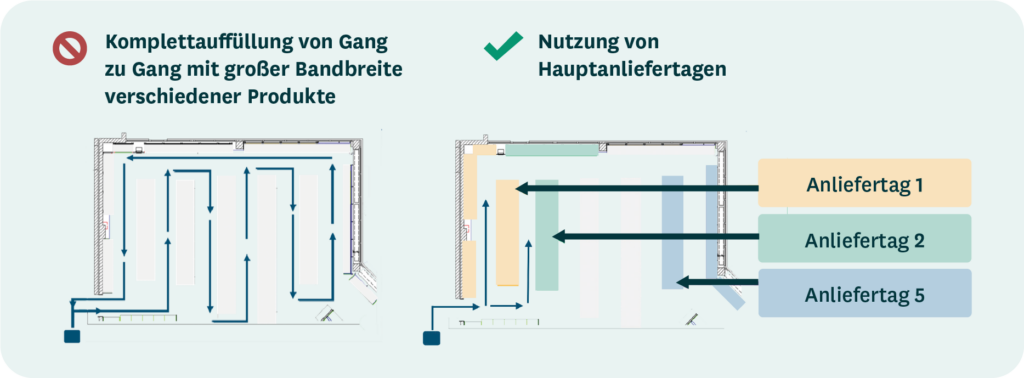

- An die Filialen gelieferte Paletten oder Rollkäfige bestehen aus einem willkürlich zusammengewürfelten Produktmix aus verschiedenen Produktkategorien, welche in unterschiedlichen Bereichen der Filiale platziert sind. Für die Mitarbeiter bedeutet das, dass sie viel Zeit beim Herumschieben von Paletten durch die Gänge verbringen, um die Regale zu bestücken (siehe Abbildung 1).

- Das Liefervolumen an die Filialen spiegelt die tägliche Schwankung der Abverkäufe wider. Häufig ergeben sich in Erwartung der Wochenendnachfrage starke Lieferspitzen zum Ende der Woche. Das führt zu schwankenden Kapazitätsbedarfen sowohl in den Verteilzentren als auch in den Filialen – und damit auch zu höheren Kosten.

Die beste Methode ist die Verwendung von Hauptliefertagen: Diese führen zu kompakteren Lieferungen bei der Auffüllung der Filialen. Der Nachschub für Produkte, die im selben Bereich einer Filiale platziert sind – beispielsweise im gleichen Gang – wird auf bestimmte Wochentage konzentriert. Sicherheitsbestände und Bestellmengen werden dann basierend auf diesen Hauptliefertagen berechnet. Kommt es zu unerwarteten Nachfragespitzen, löst das Dispositionssystem zusätzliche Bestellungen aus, um Stockouts zu vermeiden und die höchstmögliche Regalverfügbarkeit zu garantieren.

In der Praxis bedeutet das: Nicht alle Produkte werden jeden Tag bestellt. Statt etwa täglich Waschmittel zu ordern, werden schnelldrehende Waschmittel beispielsweise an Montagen und Donnerstagen geliefert, langsamdrehende nur an Montagen. Von anderen theoretisch verfügbaren Liefertagen würde nur bei drohenden Out-of-Stocks Gebrauch gemacht werden.

Hauptliefertage lassen sich auf alle Produkte, außer solche mit extrem kurzer Haltbarkeit, anwenden. Zusätzlich muss pro Artikel ausreichend Regalfläche vorhanden sein, sodass einige Verkaufstage abgedeckt werden können – andernfalls kommt es zu unnötigen Beständen im Filiallager. Im LEH lassen sich Hauptliefertage für fast alle Produkte nutzen, mit Ausnahme der am schnellsten drehenden Artikel oder auch sehr sperriger haltbarer Produkte.

Hauptliefertage führen zu einem wesentlich effizienteren Auffüllprozess in der Filiale – ohne die Regalverfügbarkeit zu beeinträchtigen. Zeiteinsparungen von 20 Prozent bei der Wiederauffüllung der Regale sind mit der Einführung von Hauptliefertagen möglich.

Künstliche Intelligenz optimiert Warenflüsse

Neben kompakteren Lieferungen bewirken Hauptliefertage auch einen gleichmäßiger über die Wochentage verteilten Warenfluss – insbesondere, wenn sie mit künstlicher Intelligenz optimiert werden.

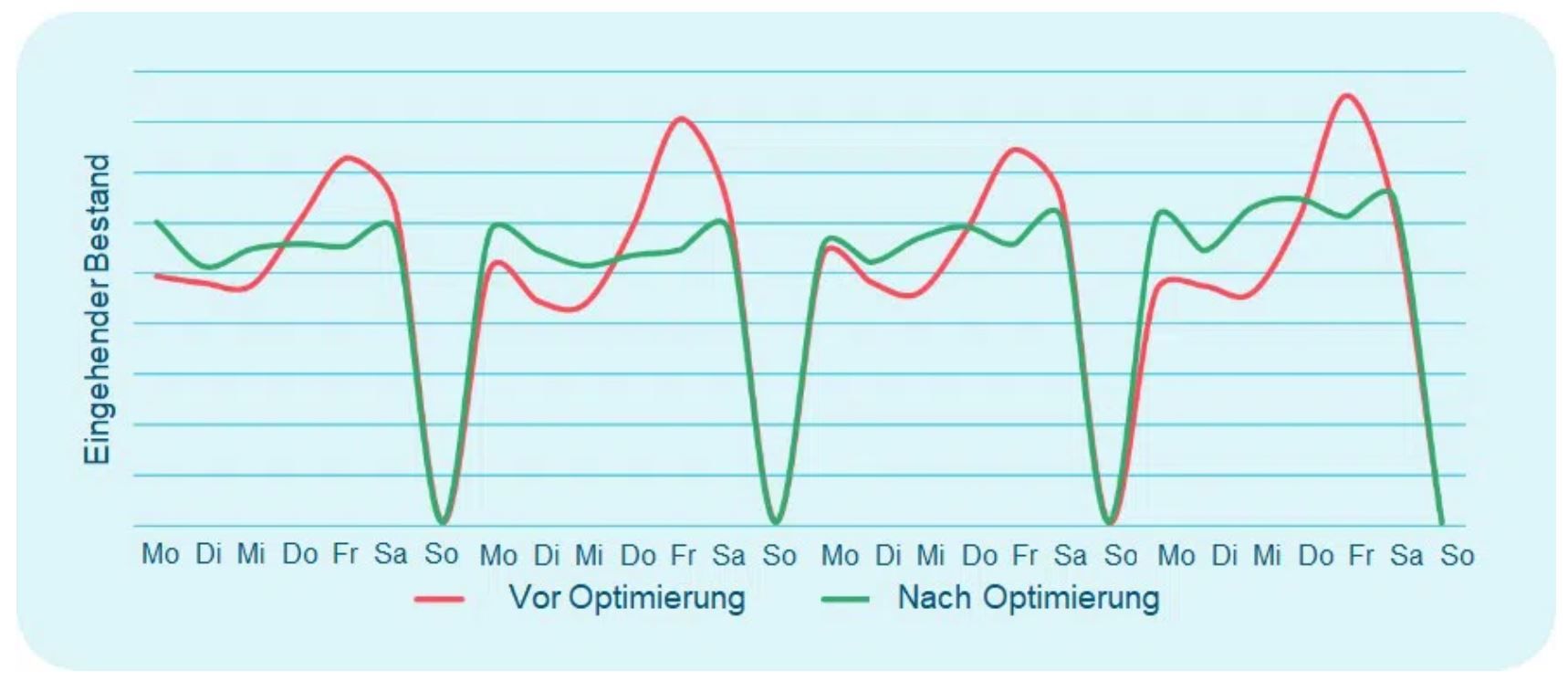

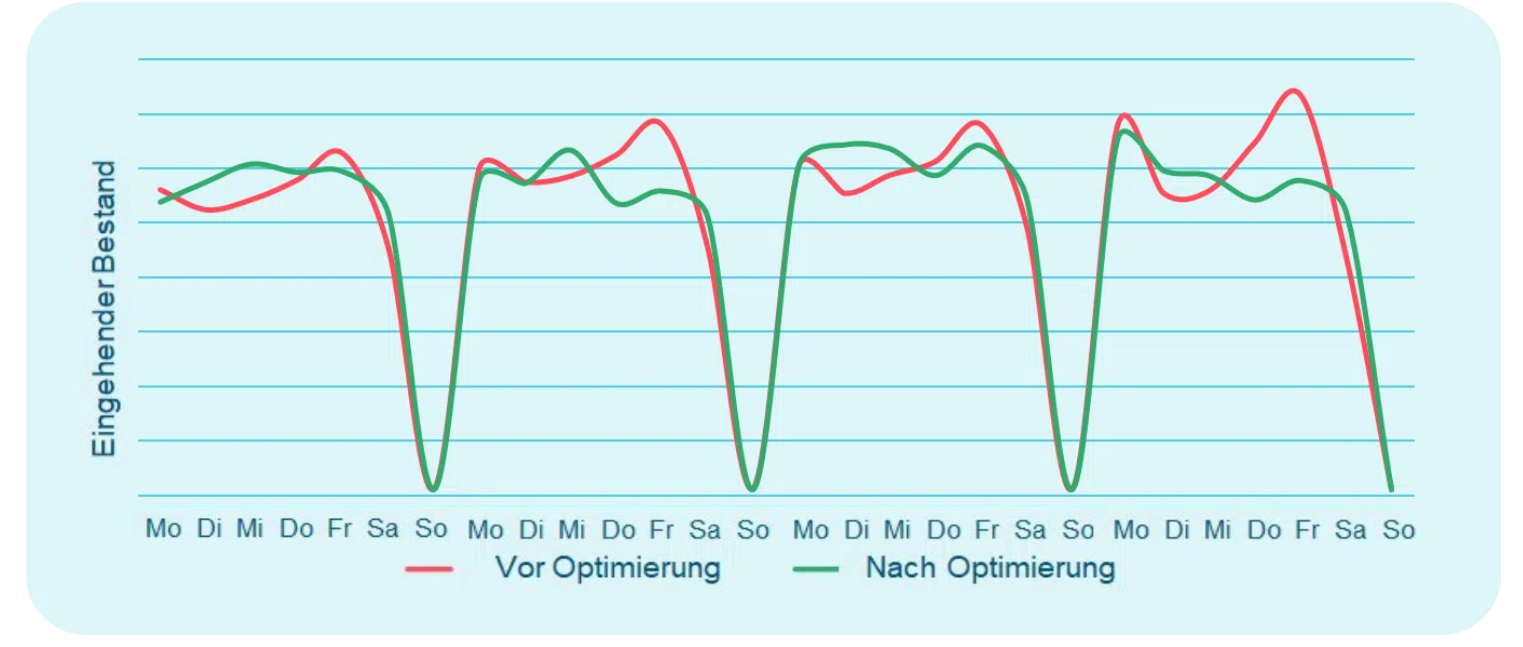

Die KI-basierte RELEX-Optimierung von Hauptliefertagen verwendet einen Partikelschwarmalgorithmus für Pareto-Optimierung. Die Optimierung priorisiert Ziele basierend auf den kundenspezifischen Geschäftszielen. In manchen Fällen kann das Erreichen eines über den Wochenverlauf so stark wie möglich geglätteten Warenflusses die höchste Priorität haben (siehe Abbildung 2). In anderen Fällen muss ein geglätteter Warenfluss mit niedrigeren Liefermengen am Wochenende kombiniert werden, wenn die Arbeitszeit teurer vergütet wird (siehe Abbildung 3). Zusätzlich minimiert die Optimierung die Anzahl der Liefertage und der Fälle, dass Lieferungen nicht komplett ins Regal passen.

Optimiert wird pro Filiale, um die besten Hauptliefertage für Produktgruppen zu finden, die in räumlicher Nähe zueinander platziert sind. Dabei werden der Produktlebenszyklus, die Regalfläche und Absatzmuster berücksichtigt. Zusätzlich werden auch Beschränkungen wie eine minimale oder maximale Anzahl von Liefertagen und die verfügbaren Lieferzeitpläne beachtet.

Werden Hauptliefertage nicht nach den Regeln der Disponenten eingestellt, sondern durch KI optimiert, ergibt sich ein deutlicher Mehrwert:

- Ein stark geglätteter Wareneingang in den Filialen. Dadurch gleicht sich das Arbeitspensum aus und die Schichten der Filialmitarbeiter lassen sich leichter planen. Das führt zu höherer Kosteneffizienz und deutlich weniger Kapazitätsproblemen. Zudem vereinfacht ein gleichmäßiges Basisvolumen auch die Dispositionsplanung an wichtigen Feiertagen.

- Da KI die Liefertage genauer auswählt, erhalten die Filialen eine größere Anzahl gleicher oder ähnlicher Produkte auf einmal. Das macht die Wiederauffüllung der Filialen effizienter, ohne dass die Verfügbarkeit darunter leidet oder Lieferungen nicht mehr komplett ins Regal passen.

- Die Optimierung reduziert die Anzahl der Bestellpositionen der Filialen noch weiter. So ergeben sich geringere Kommissionierungskosten in den Verteilzentren und niedrigere Handlingskosten in den Filialen.

Der Einzelhandel erlebt eine grundlegende Transformation. Wer die Gewinner dieser Entwicklung sein werden, ist noch nicht absehbar. Auf der Hand liegt, dass Händler es sich nicht länger leisten können, ineffiziente Betriebsprozesse aufrechtzuerhalten. Die Fähigkeit, die Betriebskosten in Grenzen zu halten, ist entscheidend für die Profitabilität und letztendlich für das Überleben eines Unternehmens. Pragmatische KI für die Optimierung der Liefertage einzusetzen, ist ein wichtiger Schritt auf diesem Weg.

Quellen:

- How retailers can turn rising labor costs into innovation opportunities by Grocery Dive

- Entscheidungstheorie und pragmatische KI im Einzelhandel

- Erfolgreich im LEH: Best Practices für das Managen von Supply-Chains im Lebensmitteleinzelhandel