Cómo una solución de planificación ayuda a afrontar los retos de la fabricación de alimentos

Dec 1, 2023 • 10 min.

Necesidades de la demanda frente a realidades de la oferta. Limitaciones de producción frente a obligaciones del cliente. Planificación a largo plazo frente a flexibilidad a corto plazo.

Los planificadores del sector alimentario se encuentran en una cuerda floja permanente y de alto riesgo: ya que deben equilibrar los programas de producción, las restricciones comerciales y la escasez de materiales con una demanda siempre cambiante y la amenaza inminente de las mermas. Un cambio en cualquiera de las variables puede hacer que los niveles de servicio se disparen y la rentabilidad caiga en picado, resultados catastróficos en un sector que opera con márgenes muy estrechos.

Incluso los equipos de planificadores más cualificados se encuentran con que los procesos manuales, la planificación desconectada, y la falta de visibilidad de la cadena de suministro de extremo a extremo dificultan sus intentos de equilibrar las obligaciones de producción interfuncionales. Sin un plan único que los unifique, los planificadores de diferentes equipos pueden encontrarse trabajando unos contra otros en lugar de trabajar juntos para satisfacer las obligaciones con los clientes y maximizar las ganancias del negocio .

La planificación en el procesado de alimentos no tiene por qué parecer un acto circense. La herramienta digital adecuada proporcionará a las organizaciones la visibilidad y las capacidades de colaboración necesarias para superar los retos de fabricación de alimentos a los que se enfrentan y completar los pedidos de los clientes de la forma más rentable.

Equilibrar modelos de producción push y pull

Los fabricantes de alimentos luchan a menudo por equilibrar la necesidad de mantener un suministro constante con la obligación de satisfacer la demanda siempre cambiante de los clientes.

Tomemos el ejemplo de un fabricante de productos lácteos. La producción semanal de leche es imprevisible. Si la producción de una semana determinada es inferior a lo previsto, la empresa tendrá dificultades para determinar qué productos fabricar y qué pedidos pendientes de clientes satisfacer. También existe el problema contrario. A menudo, los fabricantes se ven obligados a tomar todo el suministro de leche de una granja, independientemente de la demanda, y deben utilizar todo el volumen independientemente de la demanda o arriesgarse a un costoso desperdicio.

Producción push, pull e híbrida

Este ejemplo ilustra la tensión entre los modelos de producción “push” y “pull” habituales en el procesamiento de alimentos. En un modelo push (también denominado “fabricación contra stock”), las empresas producen bienes en función de las previsiones de demanda. Las empresas producen artículos con antelación, lo que les permite satisfacer los pedidos de los clientes de forma inmediata. Este modelo funciona bien para artículos congelados o productos más estables, como las bebidas, pero la necesidad de tener el producto disponible puede aumentar los riesgos de mermas para los fabricantes que trabajan con alimentos frescos.

La necesidad de mantener el producto disponible puede aumentar los riesgos de mermas para los fabricantes que trabajan con alimentos frescos.

Los modelos “pull” (o “fabricación bajo pedido”) funcionan desde el extremo opuesto del espectro. Los fabricantes fabrican y encargan las materias primas en función de las previsiones, ya que las solicitudes reales de los clientes suelen llegar apenas unos días antes de la fecha límite de cumplimentación. En otras palabras, los productos se fabrican esencialmente bajo pedido. Las previsiones permiten a los fabricantes comprar sólo las materias primas necesarias, lo que reduce los costes de almacenamiento. Sin embargo, este modelo se queda corto cuando se producen picos de demanda, lo que puede provocar la pérdida de pedidos y tensiones en las relaciones con los clientes.

Los alimentos frescos no pueden permanecer almacenados mucho tiempo, pero las empresas también necesitan productos básicos listos para usar cuando cambia la demanda. La mayoría de los fabricantes utilizan modelos híbridos push-pull para superar estos problemas. Por desgracia, estas empresas rara vez disponen de un sistema para determinar qué combinación de metodologías push y pull maximiza la eficiencia operativa y la rentabilidad.

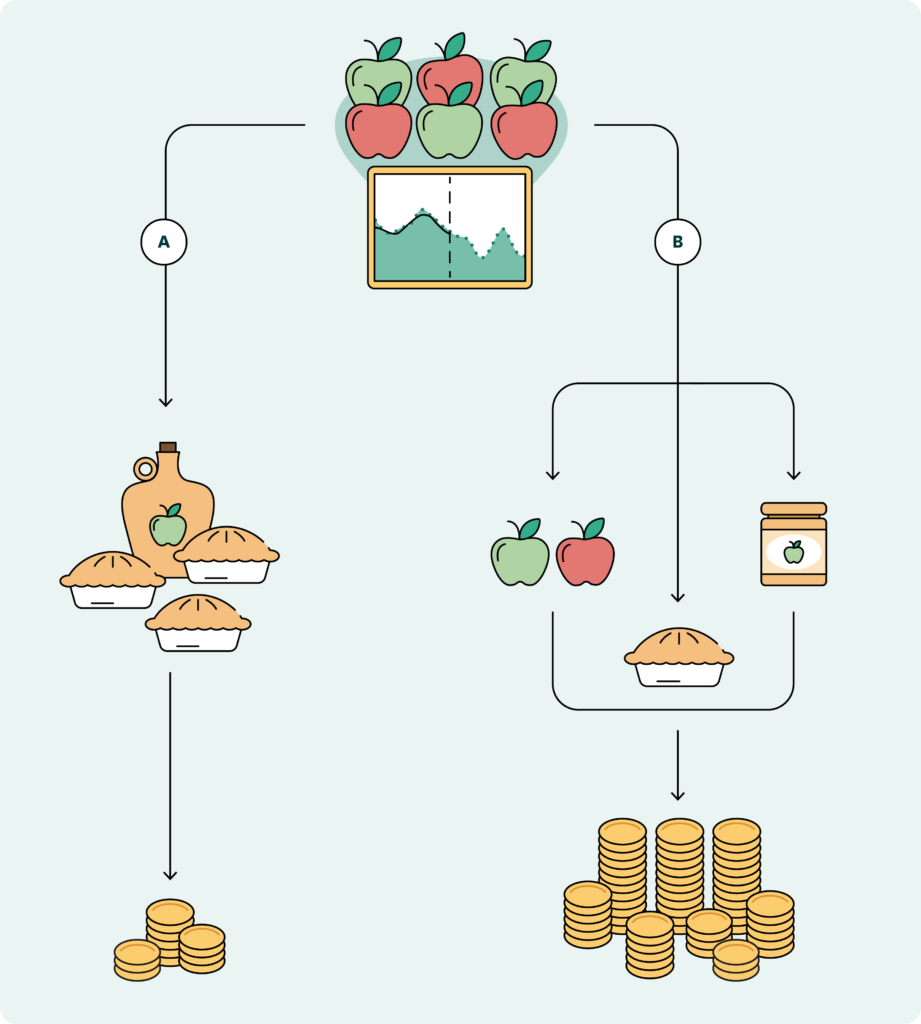

Modelos push-pull de rentabilidad optimizada

Una plataforma de planificación sólida puede equilibrar las previsiones de demanda y los pedidos de los clientes, pero las mejores van más allá. En lugar de considerar los resultados en términos de métodos “push” y “pull”, las plataformas avanzadas simulan todos los planes posibles para identificar el más rentable o eficiente en costes. Los fabricantes siguen cumpliendo sus objetivos mediante un modelo de producción híbrido push-pull, pero son los datos los que determinan el camino óptimo a seguir, no las corazonadas o las prácticas del pasado.

![Diagrama comparativo de los modelos de producción push, pull y push-pull]](https://s32519.pcdn.co/es/wp-content/uploads/sites/3/2023/12/fig1-diagrama-comparativo-de-los-modelos-de-produccion-push-pull.png)

¿El problema? Lo que es óptimo en términos de costes para un fabricante no siempre es satisfactorio para sus clientes. Sin orientación, el software de optimización puede determinar que es más barato ignorar por completo los pedidos de un cliente durante un periodo determinado para satisfacer los pedidos de otro socio comercial.

Esta posibilidad requiere que los fabricantes puedan añadir sus restricciones y reglas empresariales a los cálculos para garantizar la consideración de las obligaciones contractuales y las limitaciones de producción. Afortunadamente, esto es un estándar en una plataforma de planificación integral como RELEX.

La adición de estas restricciones y reglas de negocio ayuda a los fabricantes de productos alimentarios a priorizar los métodos de producción en función de sus necesidades y objetivos empresariales. Un fabricante de alimentos frescos puede crear un plan optimizado en función de sus problemas de mermas. Por su parte, los fabricantes de productos estables, que controlan mejor su suministro, pueden crear planes optimizados para satisfacer al máximo los pedidos de los clientes.

LEA MÁS: Por qué los fabricantes de alimentos frescos envasados deben dar prioridad a la frescura

Convierta una fuente de insumo en varios productos

Los planes de optimización de costes también deben tener en cuenta la complejidad de la desagregación, es decir, el hecho de producir varios productos distintos a partir de un único tipo de materia prima. Consideremos las fanegas de manzanas, a partir de las cuales los fabricantes podrían teóricamente producir una serie de productos, como compota de manzana, zumo, sidra, vinagre y tarta.

La dificultad radica en determinar qué combinación de estos posibles productos finales satisface los pedidos de los clientes de forma más rentable. Para ello, los fabricantes deben sopesar diversas variables:

- Prioridad de los pedidos de los clientes. ¿Qué productos se necesitan inmediatamente para satisfacer las obligaciones de los contratos de los clientes más lucrativos?

- Previsión de la demanda. ¿Qué productos se necesitarán en breve para satisfacer los cambios previstos en la demanda?

- Limitaciones de producción. ¿Cuál es el programa de producción más eficiente teniendo en cuenta las líneas de producción disponibles, el tiempo de inactividad para el cambio y la limpieza, y la mano de obra disponible?

- Escasez de material. ¿Cuándo llegará el próximo lote de materias primas y qué volumen contendrá?

Incluso el equipo de planificación más cualificado tendría dificultades para realizar los cálculos necesarios para descubrir el plan más rentable teniendo en cuenta estas variables. Si un equipo consiguiera determinar manualmente la combinación óptima de productos, probablemente tardaría demasiado en realizar los cálculos. Esto es especialmente cierto para los muchos fabricantes que todavía trabajan con procesos manuales y operan a partir de un número indeterminado de hojas de cálculo.

La dificultad reside en determinar qué combinación de posibles productos finales satisface los pedidos de los clientes de la forma más rentable.

Las plataformas de planificación como RELEX simulan todos los escenarios imaginables, teniendo en cuenta los requerimientos de los pedidos, las realidades del suministro y las limitaciones de la producción para determinar el plan más rentable y realista para ese periodo. Los planes de producción se actualizan con datos actualizados todas las noches, lo que garantiza que el plan de producción de cualquier semana se mantenga optimizado a pesar de los cambios en la cadena de suministro.

Estas simulaciones son especialmente beneficiosas en la fabricación de carne, donde los márgenes suelen ser bajos. Supongamos que la demanda de pechugas de pollo es mucho mayor que la de muslos. Los fabricantes deben utilizar el ave entera para obtener las piezas de pechuga necesarias, lo que deja demasiados muslos y una demanda insuficiente para ellos.

Las soluciones de planificación más avanzadas pueden sugerir a los fabricantes las piezas óptimas para maximizar la producción de los productos más demandados. La plataforma también ofrecerá usos alternativos para las piezas restantes, como convertirlos en productos congelados, para aumentar la vida útil y mitigar los riesgos de merma.

Sincronizar la planificación entre equipos y horizontes temporales

A veces, el mayor reto consiste simplemente en poner a los equipos de una organización en la misma página. Muchos fabricantes de productos alimentarios carecen de una única fuente de verdad en la planificación y el análisis de datos. Esto obliga a los equipos de demanda, distribución, producción y compras a desarrollar sus propios sistemas y procesos.

A pesar de haber nacido de la necesidad, estos sistemas discretos no hacen sino agravar los problemas de planificación. Los datos esenciales están aislados dentro de cada equipo. Sin una forma de colaborar en torno a datos actualizados en un entorno real, los equipos no pueden alinearse plenamente en torno a objetivos más amplios de planificación empresarial a largo plazo. Los equipos operan a partir de planes separados, lo que imposibilita la optimización de costes.

Los fabricantes necesitan una solución que desmonte estas divisiones y sincronice la planificación entre los equipos. La mejora de la colaboración interna permite a ventas, operaciones y compras unificarse en torno a un único plan para maximizar la eficiencia en todo el proceso de producción e identificar cómo incluso las pequeñas decisiones repercuten en los objetivos empresariales de más alto nivel.

Un sistema de planificación unificada permite a un fabricante crear una nueva previsión inmediatamente visible para todas las partes interesadas. Esto permite a los equipos trabajar en muchas tareas simultáneamente en lugar de completarlas secuencialmente. Por ejemplo:

- El equipo de ventas podría comprobar la viabilidad de la ejecución del pronóstico utilizando el software de planificación digital supply chain twin , ajustando la previsión en función de los resultados.

- El equipo de operaciones podría elaborar calendarios laborales y asignar recursos en función de la versión más actualizada de la previsión.

- El equipo de compras podría identificar proveedores suplementarios o alternativos para mantener un flujo constante de materias primas al ritmo más rentable.

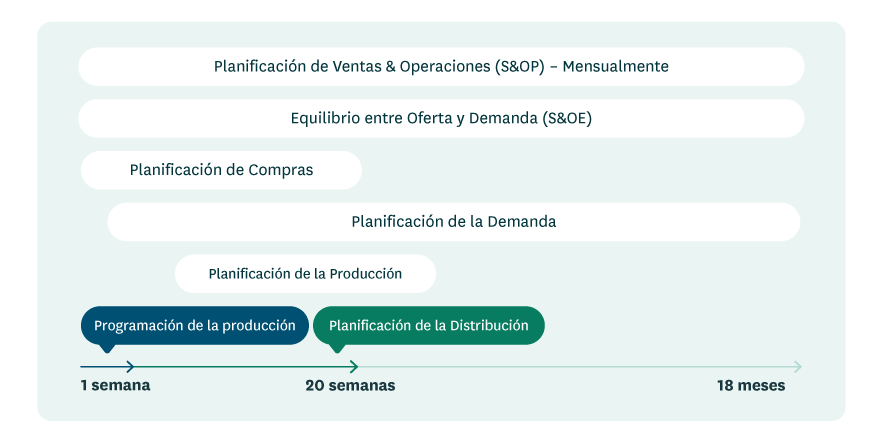

Los planes de programación que se desarrollan en semanas pueden alinearse con planes de fabricación más amplios que se ejecutan a lo largo de meses, y con iniciativas de planificación de ventas y operaciones que llevan años.

Las ventajas de un sistema de planificación unificado van más allá de la colaboración horizontal. Los equipos también pueden sincronizar la planificación verticalmente a través de horizontes temporales y niveles de planificación. Los planes de programación que se desarrollan en semanas pueden alinearse con planes de fabricación más amplios ejecutados en el transcurso de meses, y con iniciativas de planificación de ventas y operaciones que duran años.

Los ajustes en un nivel de planificación repercuten en los demás, lo que permite a los fabricantes mantener la alineación interna sin sacrificar la adaptabilidad. Esta sincronización horizontal y vertical total permite a las empresas elaborar planes óptimos de costes a corto plazo sin perder de vista el crecimiento de los ingresos a largo plazo .

LEA MÁS: Transforme la S&OP de bienes de consumo con un modelado de la demanda de nuevo nivel

Buscar una solución de planificación integral para superar los retos de la fabricación de alimentos

La verdadera optimización de la cadena de suministro del procesado de alimentos requiere una comprensión holística de la oferta y la demanda y una forma de visualizar el flujo de mercancías desde el origen hasta el supermercado. Esto no es una quimera. La tecnología para lograrlo existe actualmente y funciona a las mil maravillas. Por desgracia, muchas soluciones de planificación sólo cubren una parte de las necesidades sustanciales de un fabricante, lo que le obliga a adquirir múltiples herramientas que sólo mejoran los procesos a medias.

RELEX proporciona la visibilidad integral y las capacidades de planificación sincrónica necesarias para prosperar en un mercado cada vez más exigente. Además, llevamos años trabajando con fabricantes de alimentos frescos, mayoristas y minoristas, por lo que conocemos mejor que nadie la planificación de la cadena de suministro de productos frescos, y nos gustaría demostrárselo.

No deje que el caos en la cadena de suministro arruine su oportunidad de satisfacer al cliente y aumentar los beneficios. Planifique el éxito con RELEX.