1. Les Stratégies de la Grande Distribution manquent d’efficacité si elles ne sont pas soutenues par une Supply Chain performante

Le commerce de détail alimentaire est un marché difficile et en perpétuelle évolution. Ce secteur n’a jamais été facile, mais la transformation actuelle des entreprises est plus spectaculaire que tout ce que nous avons vu depuis des décennies, en particulier avec la pandémie de COVID-19 qui accélère les nombreuses tendances qui façonnent le marché.

Les retailers alimentaires doivent faire face simultanément à plusieurs tendances majeures :

- L’évolution fulgurante des options de commande en ligne et d’exécution des commandes. De la commande en ligne à la livraison à domicile en passant par le click and collect, la rapidité du développement omnicanal a rendu l’efficacité opérationnelle particulièrement difficile pour retailers alimentaires en raison de leur mix de produits de faible valeur et de coûts de manutention élevés pour les produits fragiles et de tailles diverses qui nécessitent souvent un contrôle de la température. Mais si beaucoup peinent à rentabiliser la vente de produits alimentaires en ligne, rares sont retailers alimentaires qui peuvent se permettre de ne pas se lancer en ligne.

- Les discounters ont démontré le pouvoir de l’efficacité opérationnelle. Depuis la crise financière de 2008, les discounters ont accru leur part de marché, prouvant que les consommateurs apprécient les produits de marque propre à bas prix et les assortiments bien conçus, même au détriment d’un large choix. La maîtrise des coûts offre toujours un avantage concurrentiel, en particulier lorsque les consommateurs hésitent à dépenser. La rationalisation des opérations pour améliorer l’efficacité doit donc être un élément clé de la stratégie de tous retailers de produits alimentaires à l’avenir.

- Les retailers en alimentation doivent également faire face à la concurrence du secteur de la restauration. Les restaurants, les services de livraison de repas et les plats à emporter accaparent une part croissante du budget des consommateurs. Par conséquent, retailers en alimentation se tournent vers les plats préparés pour accroître leur attractivité et vers les aliments à emporter à forte valeur ajoutée pour améliorer leurs marges dans un environnement difficile. Certains ouvrent même des restaurants en magasin. Cependant, si elles sont mal menées, ces initiatives peuvent mener à des pertes d’argent liées au gaspillage de produits alimentaires coûteux.

- Lumière sur les produits frais et à courte durée de conservation complexes à gérer. Les tendances en matière d’alimentation saine amènent même les discounters comme Aldi et Lidl à améliorer leur offre de produits frais en y incluant des viandes issues d’élevages biologiques et des pains fraîchement sortis du four. Dans leur quête de croissance, ces anciens hard-discounters s’éloignent de leurs zones de confort hautement efficaces, qui reposaient auparavant sur la simplicité, la standardisation et les gros volumes. La complexité croissante liée aux produits frais, aux magasins plus petits et aux assortiments de produits locaux mettra à l’épreuve les chaînes d’approvisionnement de ces supermarchés.

- La poussée de la durabilité. Les préoccupations environnementales des consommateurs ne cessent de croître. Les clients attendent de leurs supermarchés qu’ils adoptent eux aussi des pratiques durables. De nombreux grands retailers se sont déjà engagés à réduire leurs émissions de carbone, mais très bientôt, la durabilité passera du statut de « message positif » à celui d’enjeu majeur. Ainsi, les retailersqui ne prennent pas de mesures significatives pour réduire le gaspillage et leur empreinte écologique mettent leur réputation en péril. La bonne nouvelle, c’est que la durabilité, l’efficacité et la rentabilité vont souvent de pair.

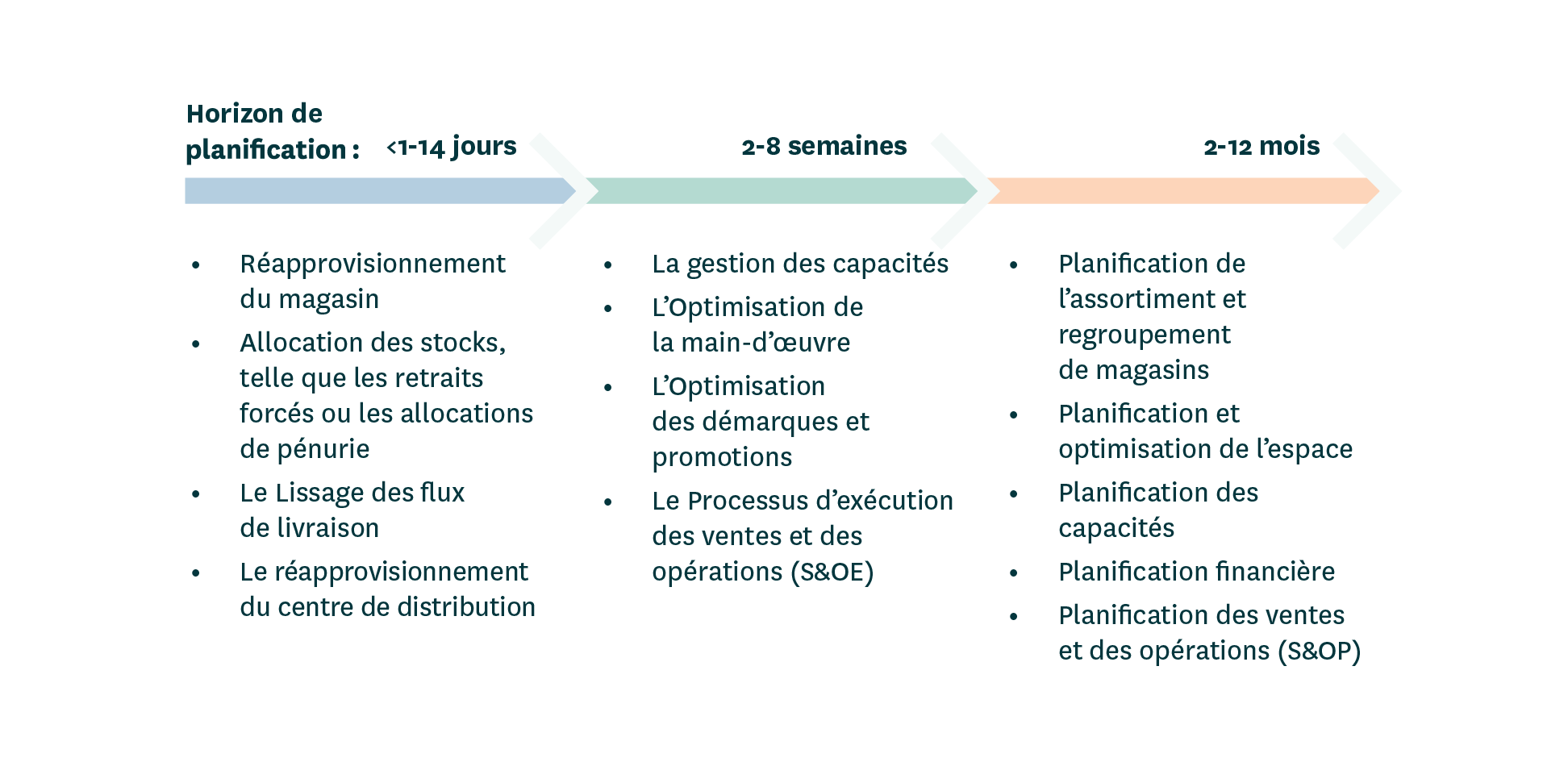

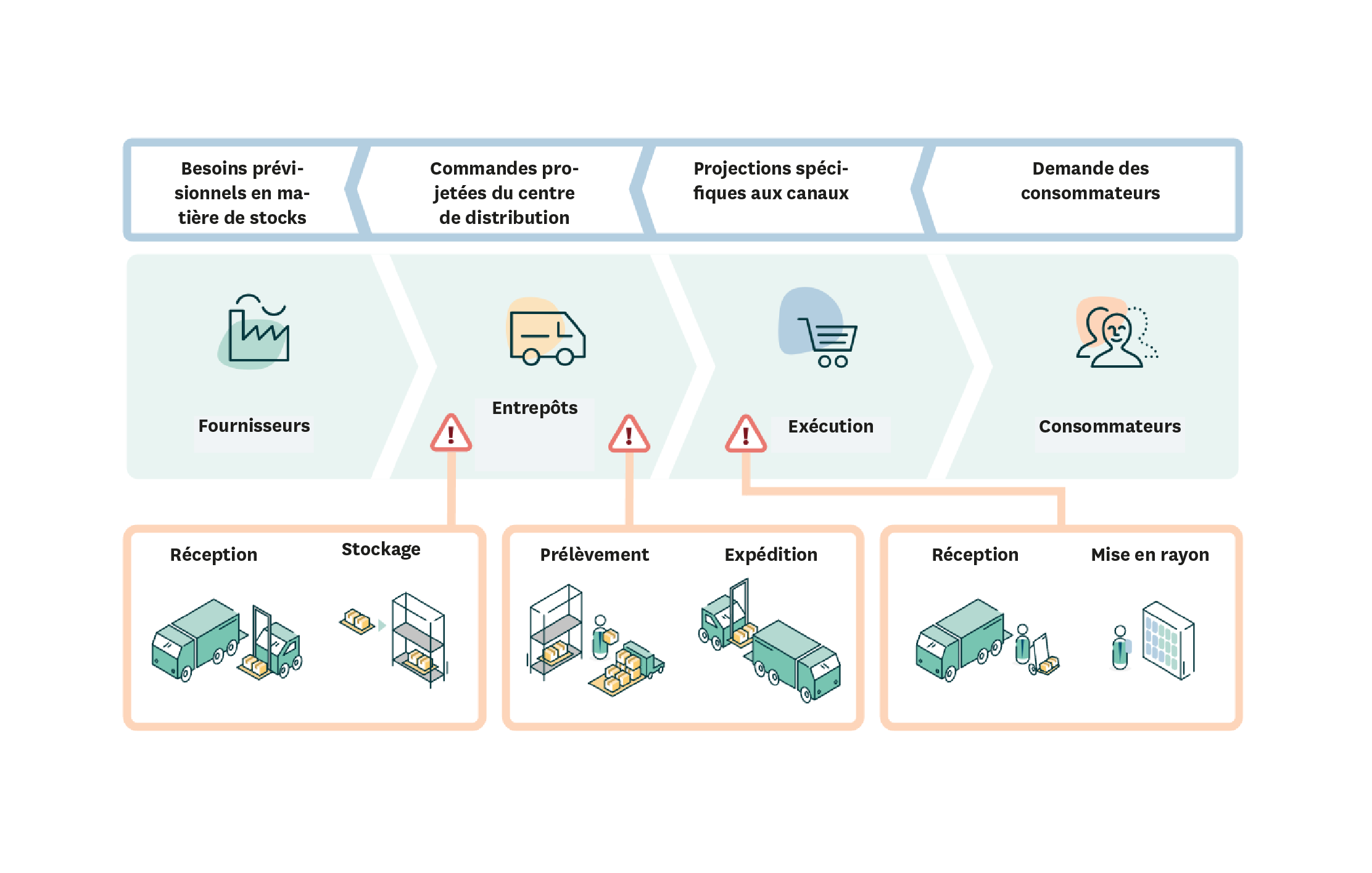

Ces tendances présentent toutes des défis et des opportunités, mais il est clair que la gestion de la chaîne d’approvisionnement sera au cœur des succès – et des échecs – futurs de la vente au détail de produits alimentaires. Tous retailers en alimentation doivent aujourd’hui faire des choix difficiles pour savoir où investir. Quelle que soit la stratégie choisie par un retailer , il a peu de chances de réussir s’il ne développe pas sa chaîne d’approvisionnement en produits alimentaires en conséquence.

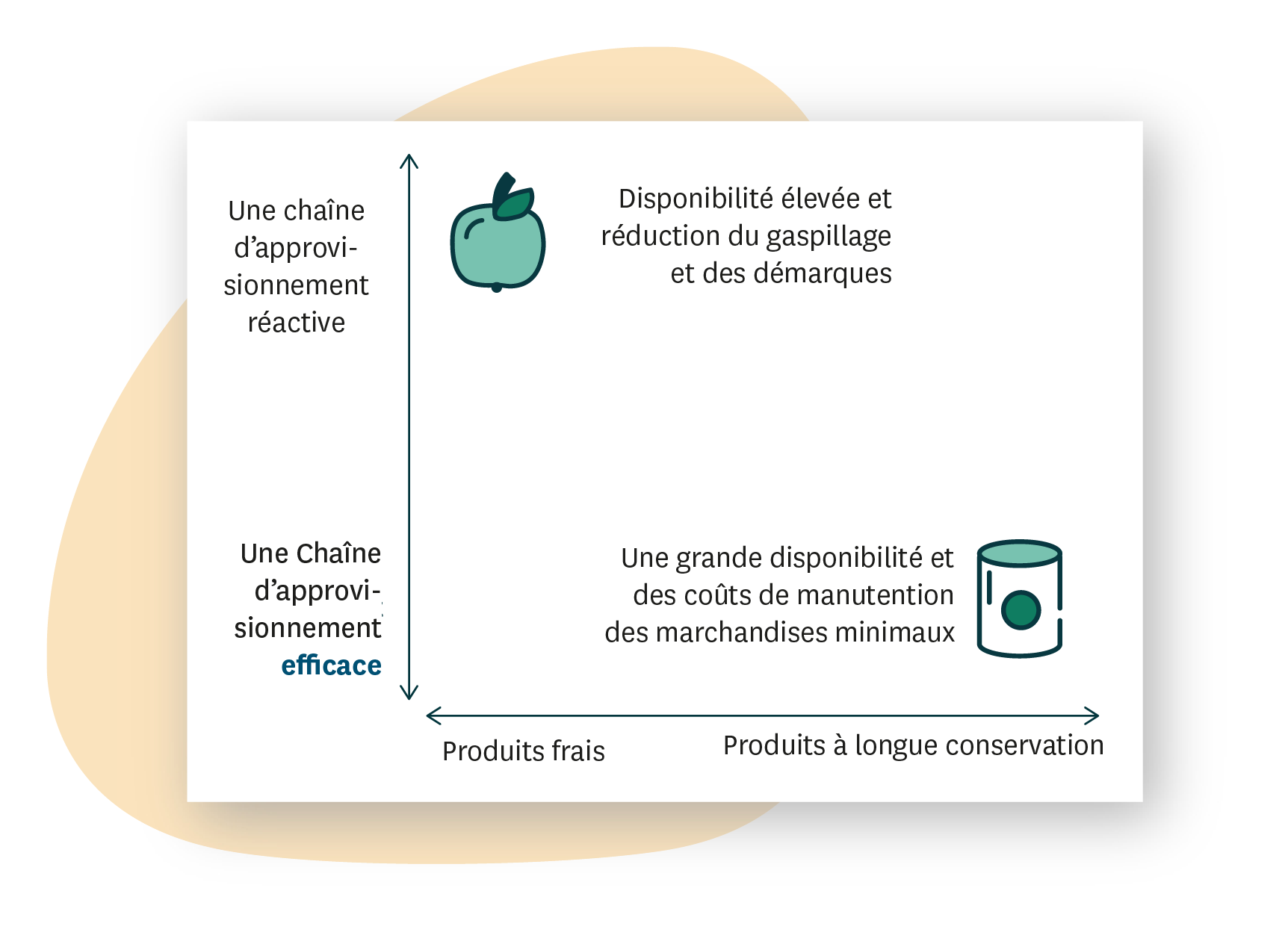

Pour réussir, les retailers alimentaires doivent maîtriser à la fois les chaînes d’approvisionnement lean et très efficaces des hard-discounters et les chaînes d’approvisionnement agiles et réactives indispensables pour les produits frais. En outre, nombre d’entre eux devront gérer la complexité de l’exploitation de plusieurs formats de magasins tout en offrant plusieurs options d’exécution.

Pour y parvenir, les retailers doivent disposer des bons outils de planning. En outre, ils doivent comprendre comment les utiliser.

- Les produits frais présentent généralement un risque élevé de démarques et de gaspillage, d’où l’importance de prévoir avec précision la demande et de se réapprovisionner en conséquence. Pour les produits frais, le processus de planning doit être suffisamment granulaire pour saisir les moindres changements de la demande et la chaîne d’approvisionnement doit être suffisamment agile pour s’adapter à la demande variable.

- Les produits à durée de conservation plus longue nécessitent une manutention efficace des marchandises et une optimisation des flux de stocks. Bien qu’une prévision précise reste essentielle, le réapprovisionnement des produits à longue durée de conservation n’a pas besoin d’être exactement synchronisé avec la demande à tout moment, ce qui permet de niveler le flux des stocks tout au long de la chaîne d’approvisionnement pour une utilisation efficace des capacités. La mise en place de livraisons en magasin permettant un réapprovisionnement en une seule fois ou une livraison « du camion au rayonnage » est essentielle pour accroître la rentabilité.

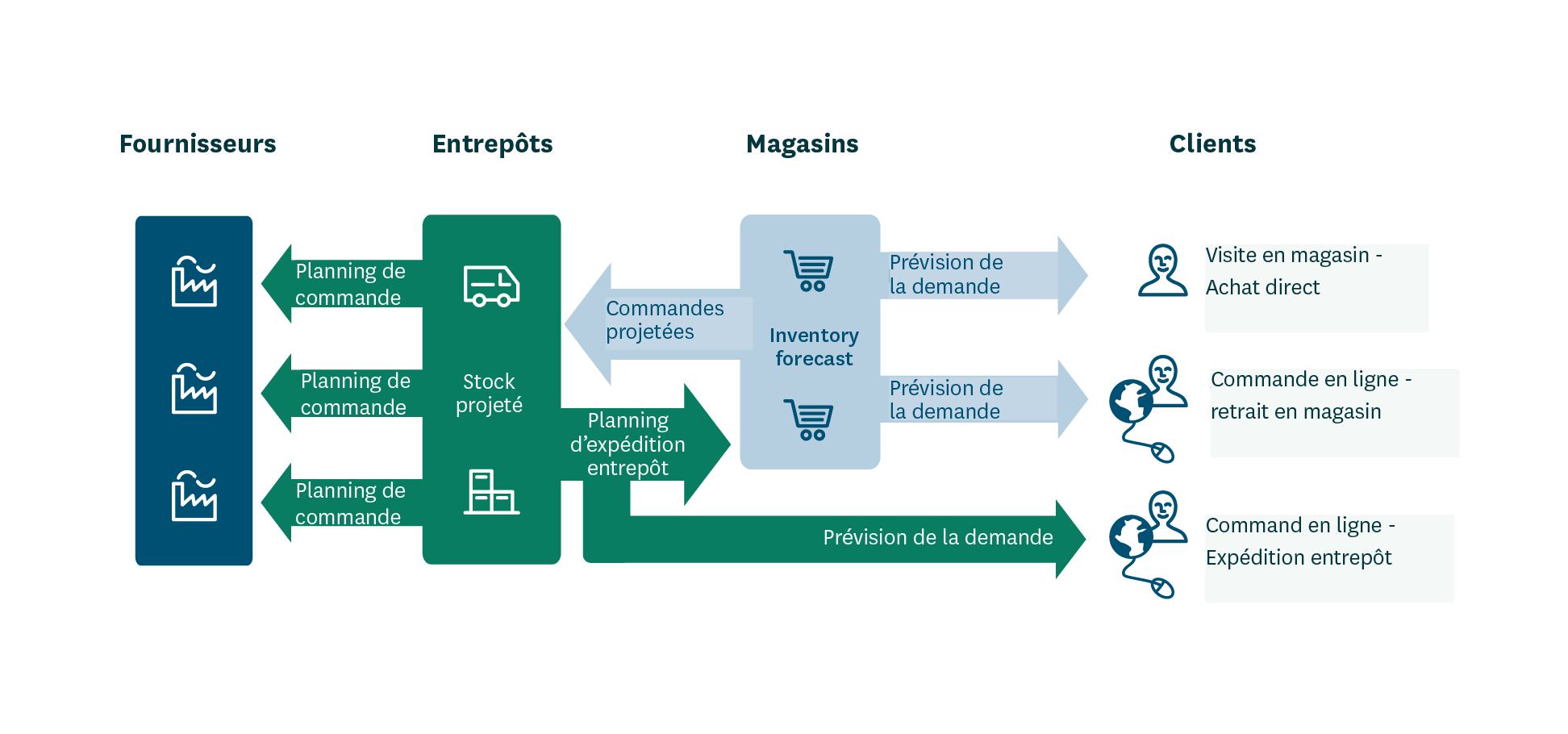

- L’approche omnicanale s’est développée à un point tel qu’elle ne peut plus être exploitée comme un service « supplémentaire » exempté des exigences d’efficacité habituelles. La vente en ligne accentue en fait la nécessité d’une qualité et d’une fraîcheur élevées car les consommateurs finaux ne peuvent pas évaluer les produits par eux-mêmes. En outre, comme de nombreux retailers subissent aujourd’hui des pertes importantes sur les commandes en ligne, la croissance continue de l’approche omnicanale souligne la nécessité d’améliorer considérablement l’efficacité opérationnelle.

Dans ce guide de bonnes pratiques, nous mettons l’accent sur les approches clés permettant d’accroître la réactivité et l’efficacité des chaînes d’approvisionnement en produits alimentaires. Vous aurez du mal à trouver un seul retailer qui utilise toutes ces bonnes pratiques. Nous vous encourageons plutôt à donner la priorité aux domaines de développement les plus réalisables et ayant le plus d’impact selon vos besoins.

2. Exploiter la Puissance de l’IA pour Optimiser la Chaîne d’Approvisionnement de Produits Alimentaires

Aujourd’hui, les retailers collectent des quantités massives de données sur les transactions et les interactions avec les consommateurs, à la fois en ligne et hors ligne. C’est précisément la raison pour laquelle la vente au détail de produits alimentaires se prête parfaitement à l’intelligence artificielle (IA), qui permet d’exploiter ces données pour prendre des décisions plus rapides et plus précises. Il s’agit d’un atout inestimable dans un secteur où les retailers doivent contrôler des millions de flux de marchandises et adapter avec précision l’offre à la demande dans des centaines voire des milliers de sites chaque jour.

Les entreprises technologiques peuvent être désireuses de présenter leurs algorithmes d’IA comme « intelligents » en les rendant aussi humains que possible, voire en leur donnant des noms humains tels que Siri, Alexa, Einstein ou Watson. Il faut toutefois garder à l’esprit que l’IA n’est pas une personne ni une entité « singulière ».

Nous sommes encore loin d’une intelligence artificielle générale qui serait capable de résoudre de manière créative des problèmes mal définis. Nous faisons cependant de grands progrès dans l’IA spécialisée qui résout des problèmes bien définis (comme les algorithmes de reconnaissance d’images) et dans les combinaisons de plusieurs types d’IA spécialisée (comme les voitures autonomes).

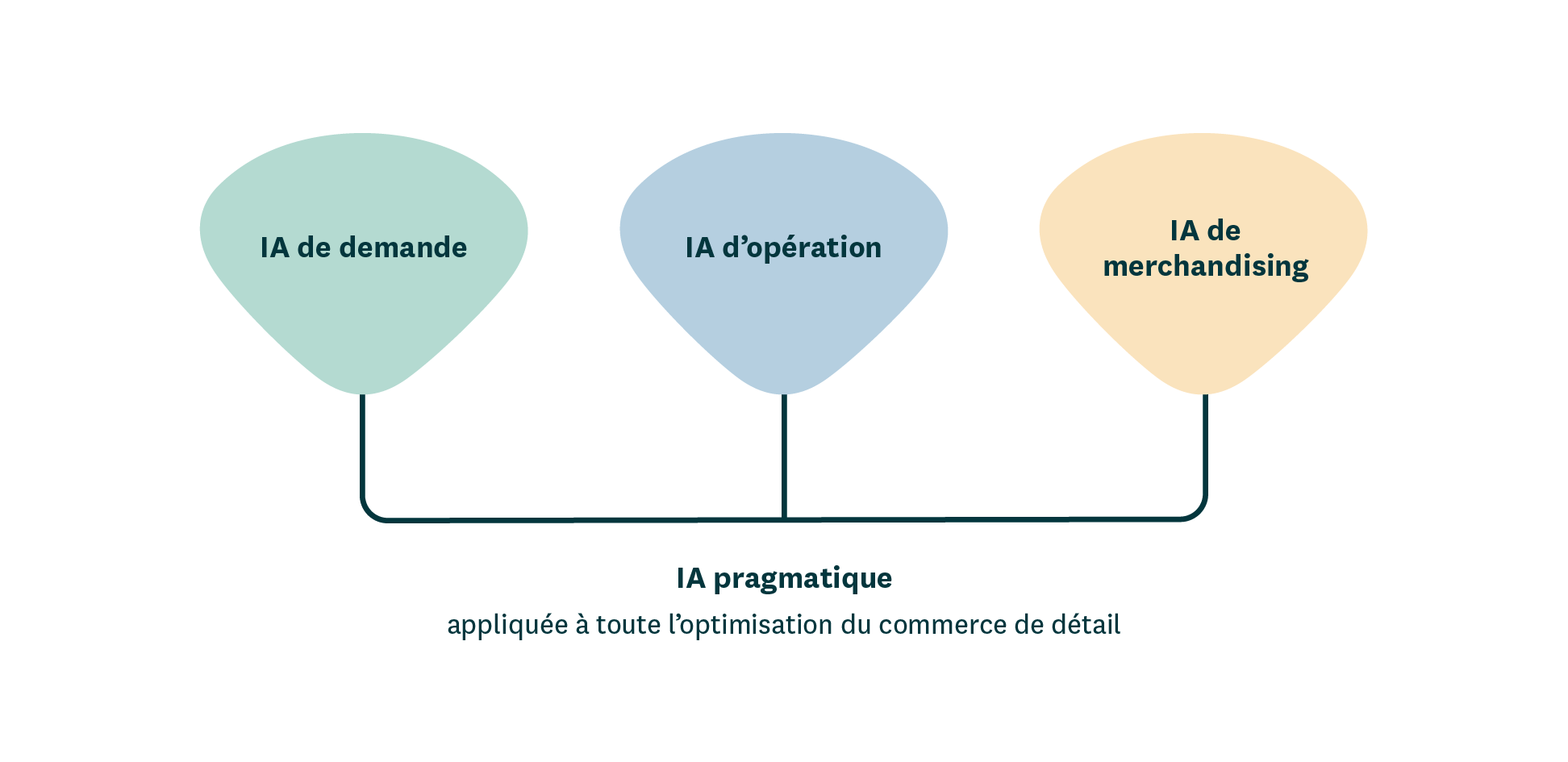

Les retailers n’ont pas besoin de « l’IA » – ils doivent utiliser plusieurs algorithmes d’IA dans leur boîte à outils d’analyse pour compléter les technologies « traditionnelles » telles que l’analyse statistique et l’heuristique basée sur des règles. Les algorithmes de machine learning, par exemple, prennent en compte des centaines de facteurs susceptibles d’influencer la demande lorsqu’ils prévoient les ventes au détail (section 3.2), ce qu’un planificateur de la demande humain ne pourrait jamais faire.

L’application de l’IA à la grande distribution ne se limite toutefois pas à la prévision de la demande. Les retailers peuvent tirer des bénéfices encore plus importants en exploitant l’IA pour optimiser l’ensemble de leurs opérations – de l’optimisation des commandes (voir la section 4.1.1) à l’optimisation de la main- d’œuvre (lire le livre blanc) et à l’optimisation des démarques (lire le livre blanc).

3. La Prévision de la Demande est le Moteur de votre Chaîne d’Approvisionnement en Produits Alimentaires

La prévision de la demande est le moteur de votre chaîne d’approvisionnement en produits alimentaires. Pourtant, malgré la technologie disponible, un grand nombre de retailers en alimentation de renom n’ont pas encore véritablement entamé leur parcours pour obtenir des prévisions basées sur des données.

3.1. Les prévisions granulaires basées sur des données sont indispensables pour les retailers en produits alimentaires

Dans le cadre d’une enquête menée en 2020 auprès de retailers nord-américains, seuls 52 % des sondés ont déclaré être en mesure d’établir des prévisions au niveau de la journée et du code article (unité de gestion de stock). Les autres personnes interrogées souhaitaient faire des prévisions à l’échelle de la journée, mais n’en étaient tout simplement pas capables. Peu de retailers sont aujourd’hui en mesure de prévoir séparément les commandes en ligne préparées dans leurs magasins, ce qui entraîne inévitablement des problèmes de gestion des capacités, en particulier après la croissance significative de la demande en ligne lié à la crise du COVID-19.

La prévision granulaire n’est pas seulement une bonne pratique, c’est une nécessité dans le secteur du commerce de détail d’aujourd’hui. Sans prévisions détaillées, il est impossible de positionner correctement les stocks dans la chaîne d’approvisionnement afin de maximiser les ventes et de minimiser les pertes. Les prévisions granulaires constituent également la base du planning pour la gestion des ressources et des capacités, et doivent donc être considérées comme une condition sine qua non pour des opérations rentables.

3.2. Le Machine Learning apporte une grande valeur ajoutée à la prévision de la demande en produits alimentaires

Ce qui a commencé avec quelques précurseurs comme RELEX s’est généralisé au fil des années : l’emploi du machine learning pour la prévision de la demande dans la vente au détail. Actuellement, les fournisseurs de technologies dans le retail utilisent le machine learning ou s’empressent de mettre à jour leurs systèmes existants pour l’offrir.

Le machine learning donne à un système de prévision la capacité d’apprendre automatiquement et d’améliorer ses prédictions en utilisant uniquement des données, sans programmation supplémentaire. Comme les retailers génèrent d’énormes quantités de données, la technologie de machine learning prouve rapidement sa valeur.

Bien entendu, les algorithmes de machine learning ne sont pas nouveaux. Ils existent en effet depuis des décennies. Mais jamais auparavant ils n’ont pu accéder à autant de données ou de puissance de traitement des données qu’aujourd’hui. Si, par le passé, les retailers en alimentation avaient du mal à mettre à jour leurs prévisions rapidement, le traitement des données à grande échelle et la technologie en mémoire permettent aujourd’hui de calculer des millions de prévisions en l’espace d’une seule minute.

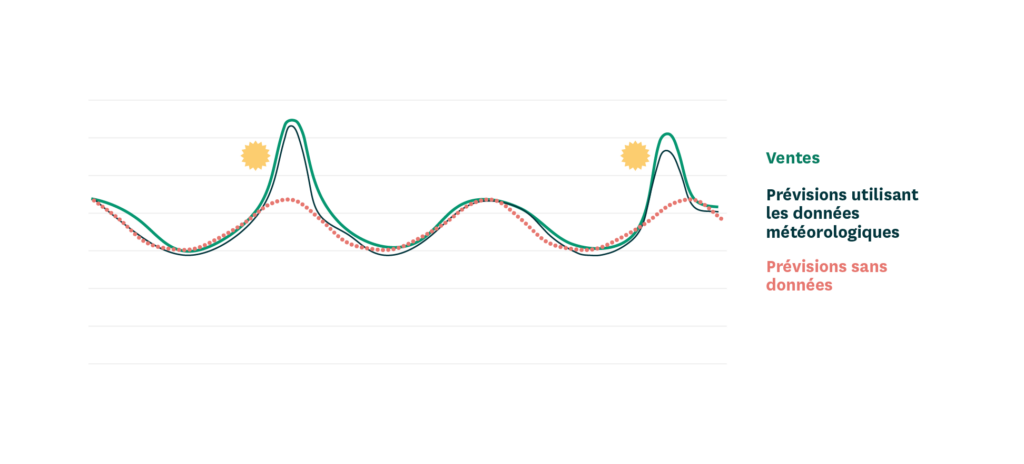

Le machine learning permet d’intégrer un large éventail de facteurs et de relations influençant la demande dans vos prévisions de ventes de produits alimentaires. Ces données sont extrêmement précieuses car les informations météorologiques à elles seules peuvent comprendre des centaines de facteurs différents susceptibles d’influer sur la demande.

La prudence est toutefois de mise : la manière dont le machine learning est mis en œuvre fait vraiment la différence. Bien que les retailers en alimentation soient en mesure de collecter des quantités massives de données, celles-ci sont souvent limitées au niveau du magasin et du code article. Les produits à faible rotation peuvent ne pas fournir suffisamment de transactions de vente à étudier ; les données de base sur les promotions passées et les présentations de produits peuvent manquer ; et comme les produits entrent et sortent de la gamme, les données peuvent ne pas être disponibles pour le code article exacte que l’on essaie de prévoir. Les prévisions basées sur du machine learning doivent être configurées correctement afin d’être moins vulnérables aux problèmes liés aux données, qui entraîneraient un scénario de type « garbage in, garbage out » (c’est-à-dire que de mauvaises données entrantes produiront de mauvaises données sortantes).

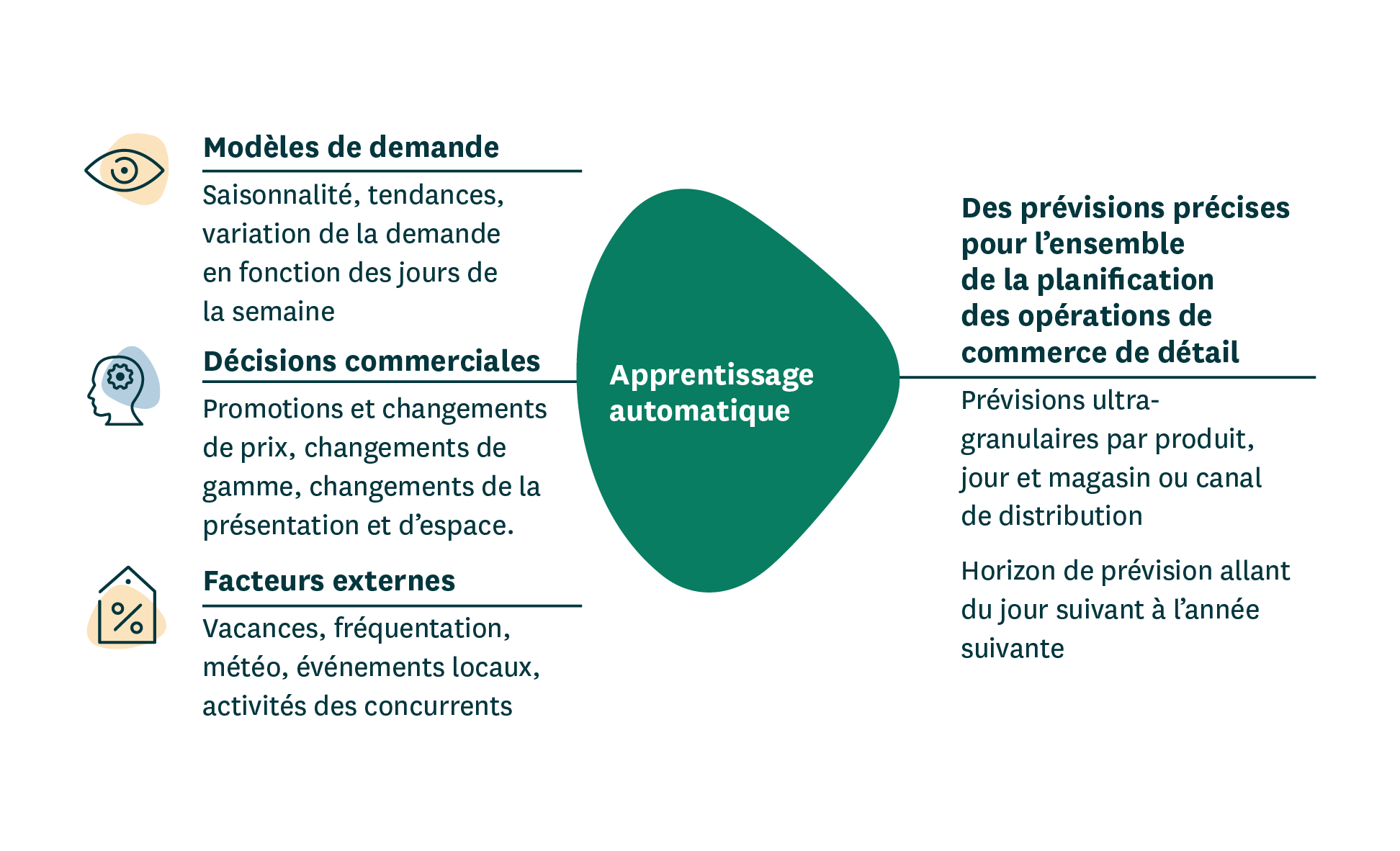

Mis en œuvre de la bonne manière, le machine learning permet de relever efficacement les défis courants liés aux données dans le retail et d’obtenir des avantages dans toutes les facettes de la prévision de la demande en produits alimentaires : 1) saisir les modèles de demande récurrents liés aux jours de la semaine et aux saisons, 2) prévoir l’impact des promotions, des changements de prix et d’autres décisions commerciales internes, 3) prédire l’impact de la fréquentation locale, des événements, de la météo et d’autres facteurs externes, et 4) même détecter quand des facteurs inconnus (tels qu’un changement non enregistré dans la manière dont un produit est présenté) peuvent avoir un impact sur la demande.

Dans des scénarios simples, comme la prévision d’une variation prévisible de la demande, le machine learning ne fournit qu’une précision équivalente ou légèrement supérieure à celle des prévisions de la demande fondées sur des séries chronologiques traditionnelles. Cependant, lorsqu’il s’agit de situations complexes, telles que le chevauchement des promotions ou la cannibalisation des ventes, les prévisions basées sur le machine learning sont nettement plus performantes que les approches de prévision traditionnelles.

3.3. Défis typiques de la prévision de la demande pour les supermarchés, les discounters et les magasins de proximité

Ensuite, nous verrons comment vous pouvez surmonter certains des défis typiques auxquels sont confrontés les supermarchés, les discounters et les magasins de proximité en matière de prévisions.

3.3.1. Prévoir la demande de nouveaux produits et de nouveaux magasins

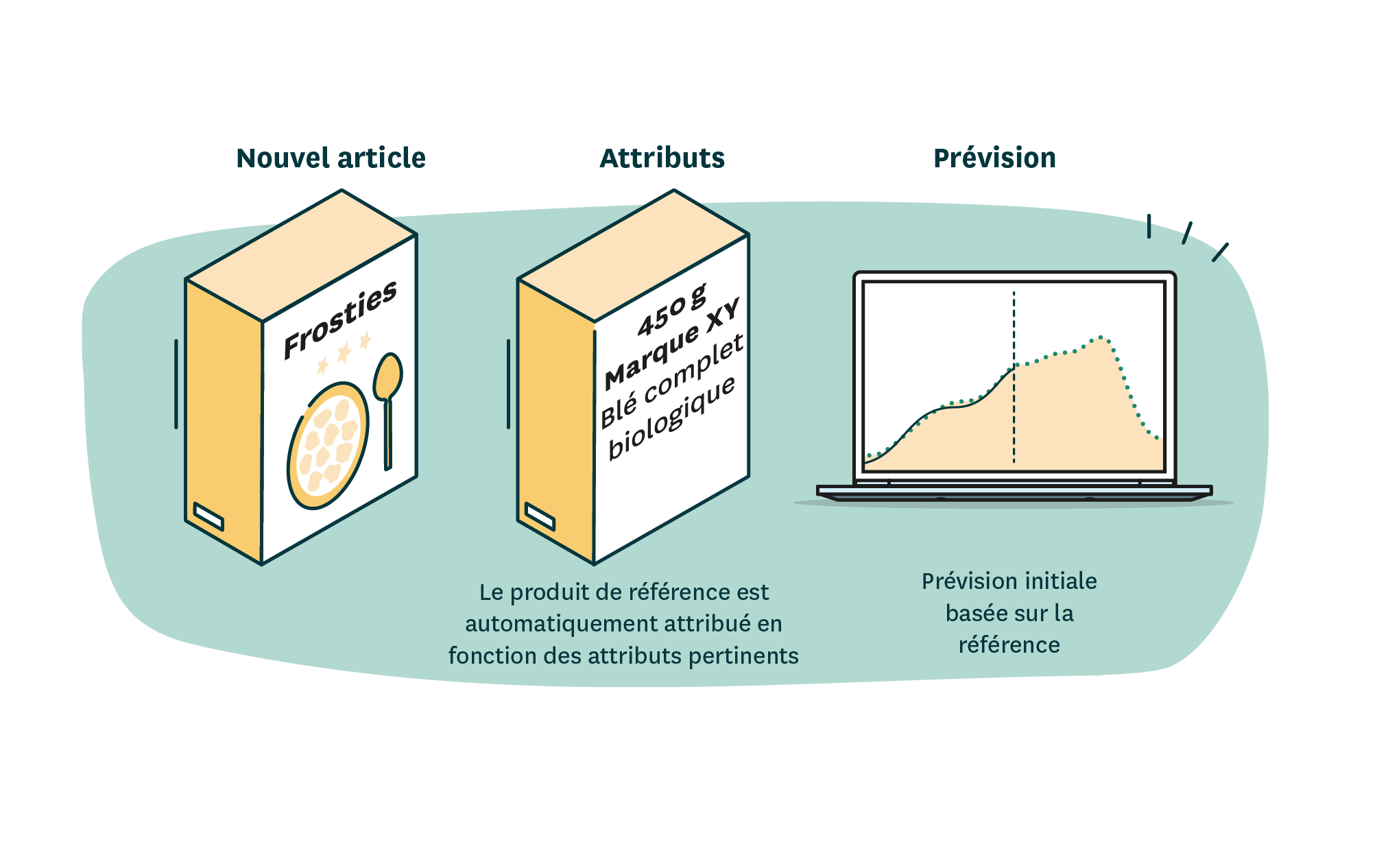

Le machine learning reposant sur la recherche de modèles dans les données de vente historiques, les nouveaux produits ne disposant pas de données de vente historiques peuvent constituer un défi. Heureusement, d’autres routines sont disponibles pour améliorer la gestion de l’introduction de nouveaux produits.

Lors de l’implantation d’un nouveau produit, l’approche la plus courante consiste à lui attribuer un produit de référence qui servira de modèle de vente jusqu’à ce que le nouveau produit ait accumulé suffisamment de données historiques propres. Toutefois, dans le retail, le nombre de nouveaux produits par an peut être considérable. Il est donc impossible d’identifier et de définir manuellement les produits de référence, ou du moins cela est très inefficace.

Il est beaucoup plus efficace d’utiliser un système capable de comparer automatiquement les attributs des produits (par exemple, le groupe de produits, la marque, la taille de l’emballage, la couleur ou le prix) afin d’attribuer le produit de référence le plus pertinent. La même approche peut, bien entendu, être appliquée pour trouver des magasins de référence appropriés pour l’ouverture de nouveaux magasins.

3.3.2. Prévision de l’impact des promotions et des changements de prix et de présentation

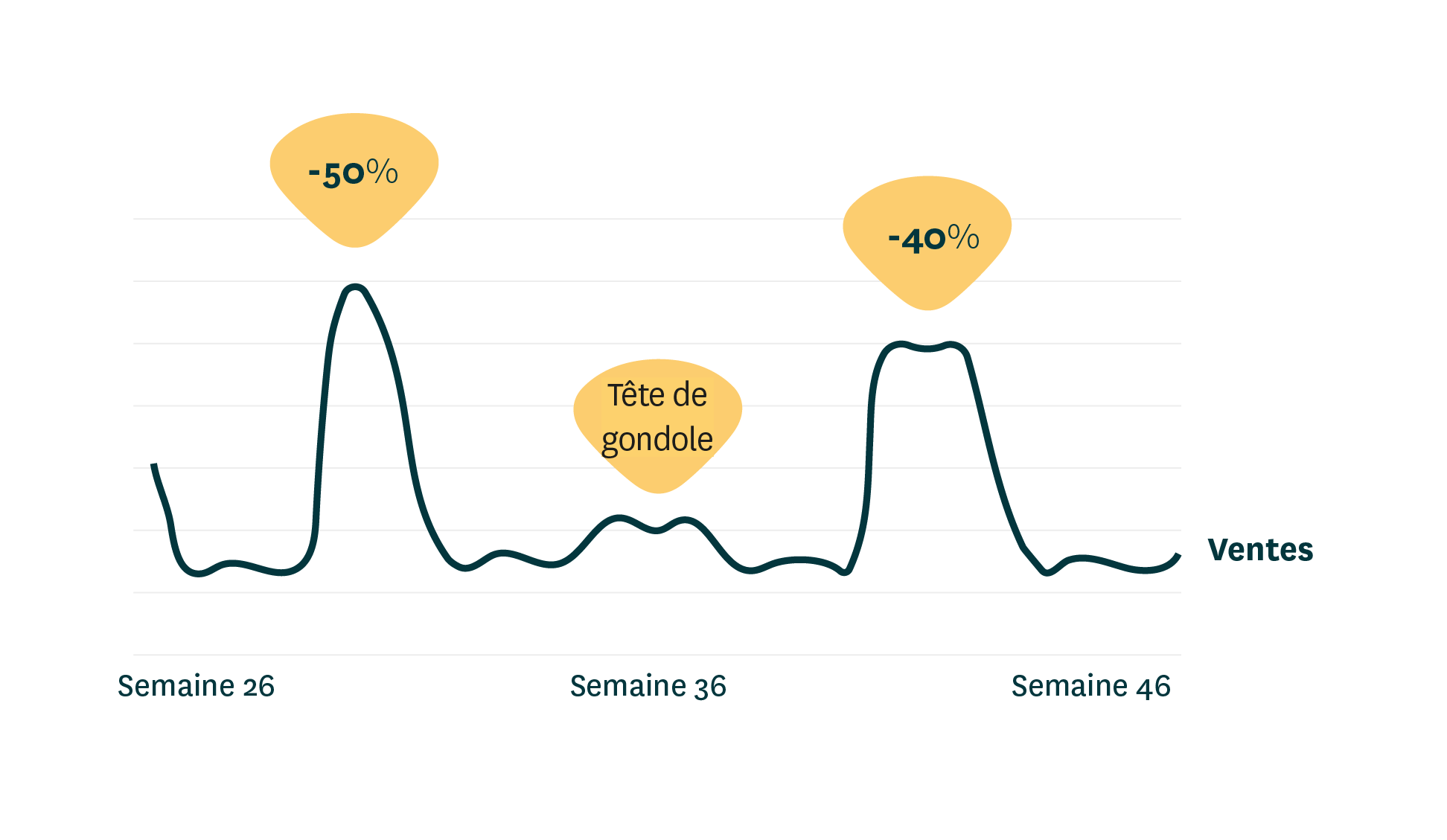

Vos propres décisions commerciales en tant que retailer sont également une source importante de variation de la demande, qu’il s’agisse de promotions, de changements de prix ou d’ajustements dans la manière dont les produits sont présentés dans vos magasins. Bien que les retailers planifient et contrôlent eux-mêmes ces changements, de nombreux acteurs du secteur restent incapables de prédire avec précision leur impact.

Dans le cadre de l’enquête menée en 2020 auprès de retailers nord-américains, 70 % des personnes interrogées ont indiqué qu’elles ne pouvaient pas prendre en compte tous les aspects pertinents d’une promotion – tels que le prix, le type de promotion ou la présentation en magasin – lorsqu’elles prévoyaient les actions promotionnelles. Mais elles aimeraient pouvoir le faire.

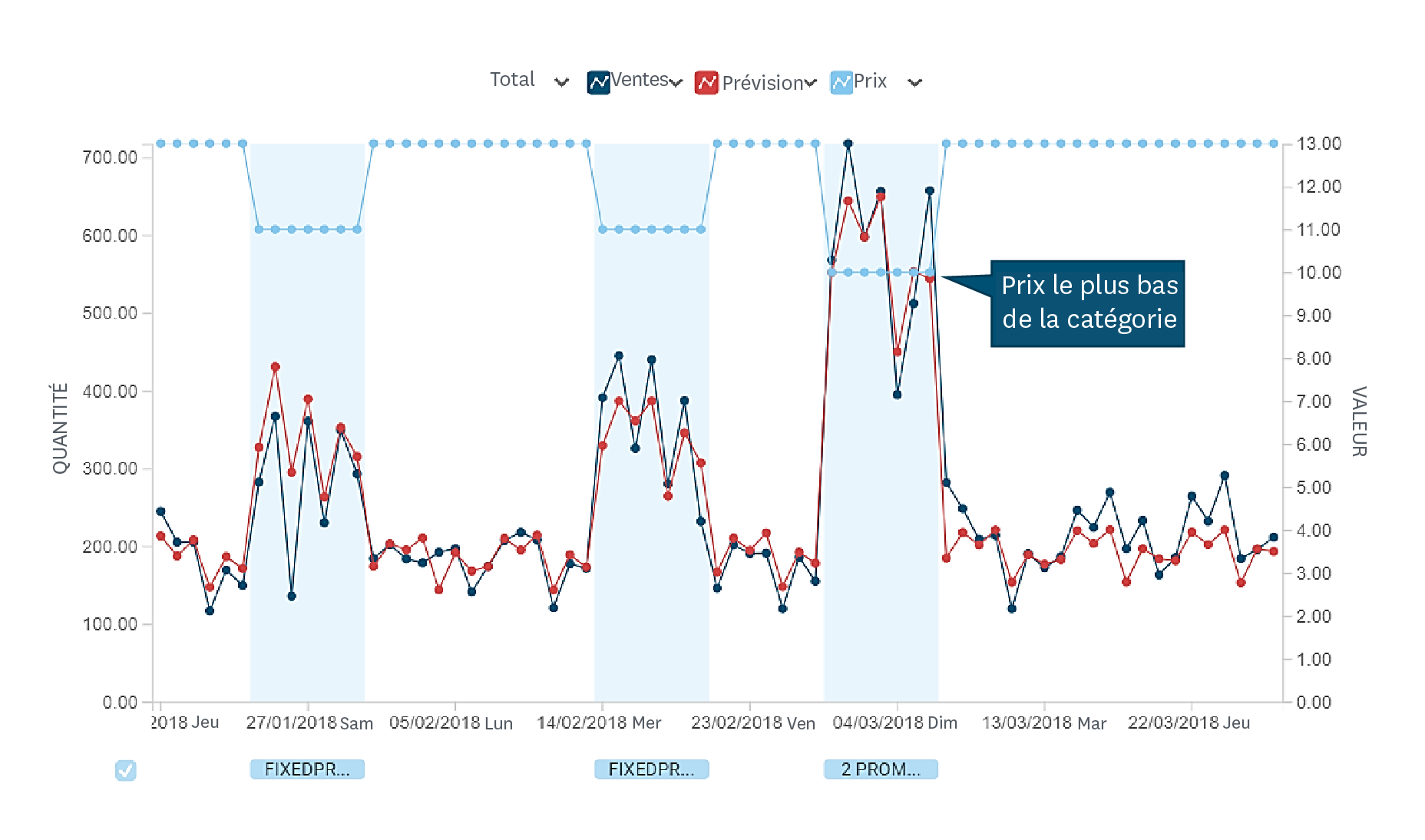

L’IA permet aux retailers de modéliser avec précision l’élasticité des prix d’un produit, c’est-à-dire l’impact d’un changement de prix sur la demande de ce produit. Toutefois, l’élasticité des prix ne permet pas à elle seule de saisir tout l’impact d’un changement de prix.

Le prix d’un produit par rapport aux autres produits de sa catégorie a souvent un impact important. Dans de nombreuses catégories, le produit au prix le plus bas capte une part disproportionnée de la demande. Les prévisions de la demande basées sur l’IA permettent d’examiner très simplement la position du prix d’un produit, comme le montre la figure 8 ci-dessous.

L’IA ne se contente pas d’exploiter les données sur les prix. Grâce aux prévisions basées sur l’IA, les retailers en alimentation peuvent prédire avec précision l’impact des promotions en prenant en compte, mais sans s’y limiter, les facteurs suivants :

- Type de promotion, par exemple réduction de prix ou achat multiple

- Activités marketing, telles que les prospectus ou la signalisation en magasin

- Réductions de prix des produits

- Présentation en magasin, par exemple en exposant le produit en promotion en tête de gondole ou sur une table

3.3.3. Prise en compte des effets de cannibalisation et de halo dans les prévisions

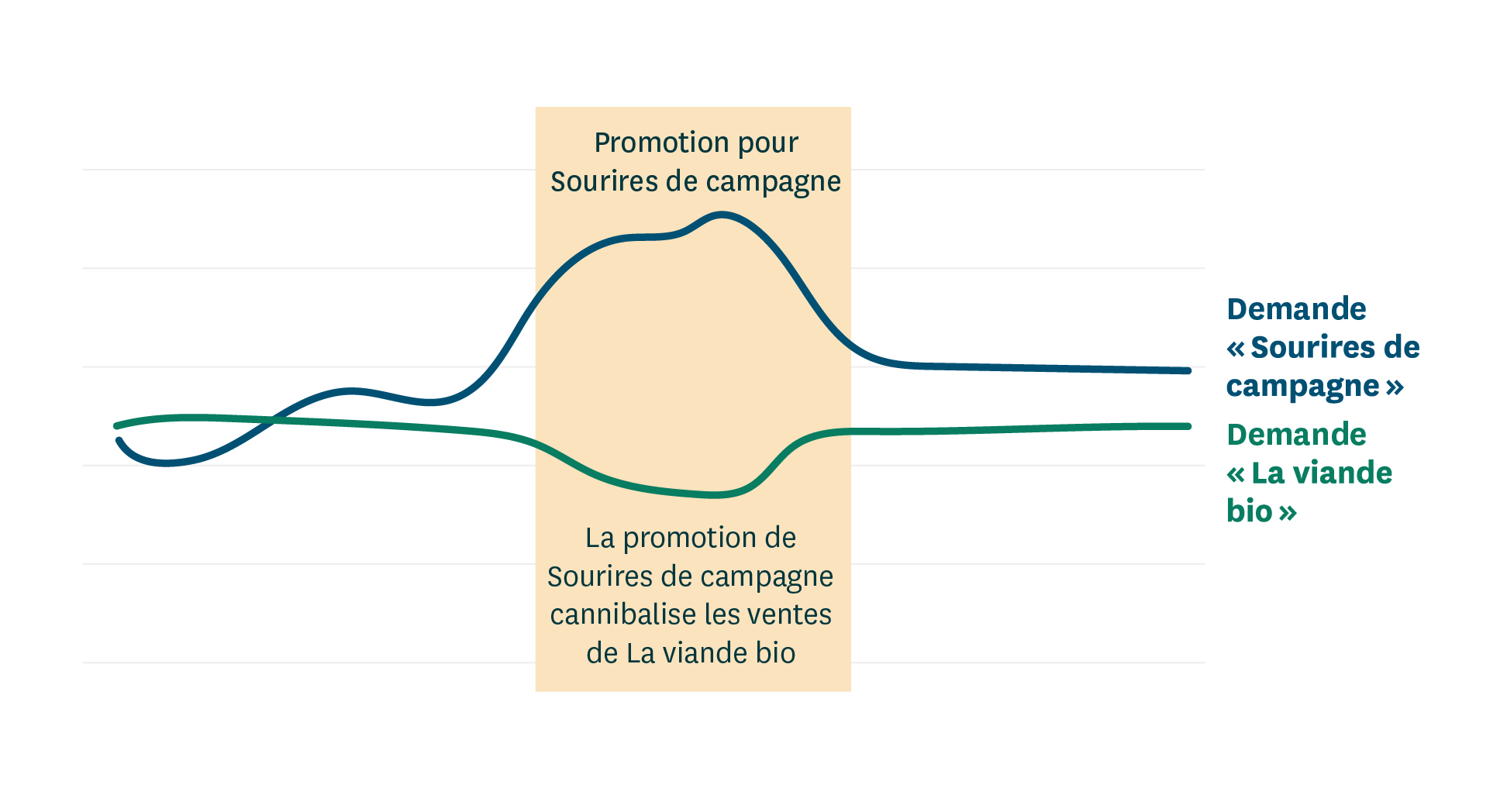

Il est assez fréquent qu’une augmentation de la promotion d’un produit fasse baisser les ventes d’un autre produit. Par exemple, si un supermarché proposant à la fois les marques de bœuf haché biologique « Sourires de campagne » et « boeuf bio » met en avant le produit de la marque Sourires de campagne, davantage de personnes l’achèteront, et il est probable qu’une partie de la demande de base pour La viande bio se déplacera vers Sourires de campagne. S’ils ne revoient pas à la baisse les prévisions de demande pour le produit de la marque La viande bio, les planificateurs risquent fort de constituer des stocks, ce qui entraînera des gaspillages.

Pour la plupart des produits à plus longue conservation, tels que les conserves ou les céréales, la cannibalisation n’est pas un gros problème. Si la demande diminue temporairement, une commande de réapprovisionnement pour le produit cannibalisé sera simplement passée plus tard que d’habitude. Toutefois, lorsqu’il s’agit de produits frais, et en particulier de produits ayant un nombre limité de substituts directs, les prévisions doivent tenir compte de l’impact de la cannibalisation afin d’éviter les stocks excédentaires et le gaspillage.

L’ajustement manuel des prévisions pour tous les articles potentiellement cannibalisés n’est tout bonnement pas possible dans la plupart des contextes dans le retail, car le nombre de produits à ajuster est tout simplement trop important. En général, les modèles sont assez spécifiques aux assortiments et aux habitudes d’achat des différents magasins. La capacité des algorithmes d’IA à identifier automatiquement les modèles et à ajuster les prévisions en conséquence ajoute une énorme valeur lorsqu’il s’agit de lutter contre la cannibalisation des ventes.

Le revers de la cannibalisation est bien sûr l’effet de halo, c’est-à-dire le fait que la promotion du produit de la marque Sourires de campagne stimule également les ventes de produits connexes en dehors de la catégorie « bœuf haché ». Les pains à hamburger, par exemple, ont une corrélation évidente et prévisible avec les ventes de bœuf haché.

Malheureusement, l’impact de l’effet de halo peut être si diffus dans l’assortiment que l’identification de chaque produit affecté devient plus ou moins impossible, même avec l’IA. Pensez aux oignons, aux frites, à la bière, au ketchup, à la mayonnaise, aux spaghettis, à la sauce tomate ou à tout autre produit que les consommateurs pourraient associer aux plats à base de bœuf haché. Mais même si les systèmes de prévision ne peuvent pas identifier toutes les relations de halo possibles, ils doivent permettre aux planificateurs d’ajuster facilement les prévisions en fonction des relations dont ils connaissent l’existence.

3.3.4. Estimation de l’impact des conditions météorologiques et d’autres facteurs externes sur la demande

Des facteurs externes tels que les conditions météorologiques, les concerts et événement sportifs locaux et les changements de prix des concurrents peuvent avoir un impact significatif sur la demande.

Il est souvent intuitivement simple de comprendre comment un phénomène comme la météo, par exemple, peut avoir un impact sur les ventes : les températures élevées augmentent les ventes de crème glacée, les précipitations augmentent la demande de parapluies, etc. Toutefois, si l’on considère l’ensemble de l’offre d’un retailer, les choses se compliquent.

L’utilisation des données et des prévisions météorologiques locales pour améliorer la précision des prévisions de la demande est un excellent exemple de la puissance de l’IA . En effet, les algorithmes d’IA peuvent détecter automatiquement la relation entre les variables météorologiques locales et les ventes de produits individuels dans des magasins particuliers.

Les algorithmes d’IA peuvent être utilisés de la même manière pour tirer parti d’un large éventail de sources de données au-delà de la seule météo, en aidant les retailers à identifier les relations entre des variables externes telles que des événements sportifs ou des concerts locaux et les ventes locales de produits spécifiques.

Dans le secteur du commerce de détail alimentaire, les sources de données externes les plus utiles sont les suivantes :

- Données et prévisions météorologiques locales (lire l’étude de cas)

- Nombre de passagers et prévisions dans les centres de transport (lire l’étude de cas)

- Informations sur les événements locaux passés et futurs, tels que les matchs de football ou les concerts

- Données sur les prix des concurrents

3.3.5. Traiter les variations inexpliquées de la demande

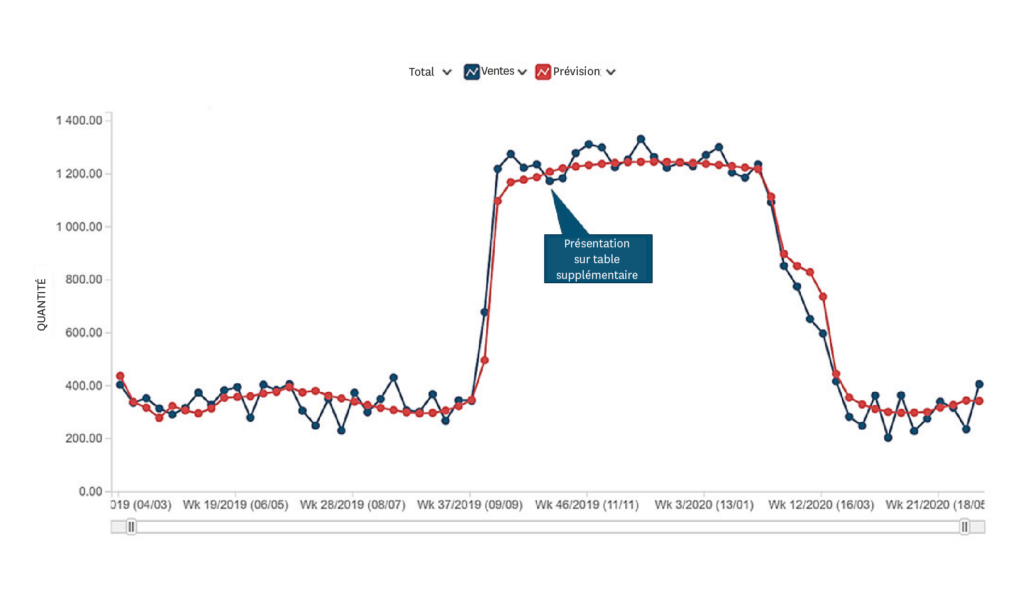

Dans le secteur du commerce de détail, les conditions locales, telles que l’ouverture ou la fermeture d’un magasin voisin par un concurrent direct, peuvent entraîner une modification de la demande. Malheureusement, les données relatives au facteur à l’origine de ce changement ne sont enregistrées dans aucun système. Parfois, les décisions internes des retailers ne sont pas non plus enregistrées, comme l’ajout d’un produit à une zone de présentation spéciale dans un magasin.

Heureusement, l’IA peut aider dans ces situations. Les algorithmes d’IA peuvent placer provisoirement un « point de changement » dans le modèle de prévision, puis suivre les données ultérieures pour infirmer ou confirmer l’hypothèse. Cela permet aux prévisions de s’adapter rapidement et automatiquement aux nouveaux niveaux de demande.

Prenons l’exemple de la figure 12 ci-dessous, qui montre l’impact sur les ventes lorsque le personnel du magasin a créé un présentoir sur table en plus de l’espace de rayonnage habituel pour un produit. Bien que personne n’ait enregistré ce changement dans les données de base, le système a pu facilement suivre l’impact de la demande en fonction de la manière dont le produit était présenté dans le magasin.

3.3.6. Intégration du savoir-faire des demand planner dans les prévisions de la demande

Si vous voulez rester compétitif dans le secteur du commerce de détail alimentaire, vous devez adopter l’IA mais également en comprendre les limites. L’automatisation de la majorité de vos prévisions de la demande n’est pas seulement souhaitable, elle est en fait tout à fait réalisable grâce à l’IA. Toutefois, la crise du COVID-19 a clairement démontré qu’il y aura toujours des circonstances dans lesquelles les prévisions générées par le système seront erronées (bien que certains systèmes puissent se rétablir plus rapidement que d’autres).

La pandémie a été un choc particulièrement violent pour le système, mais dans une activité aussi dynamique que le commerce de détail, il y a toujours un risque que les prévisions basées sur une situation antérieure ne parviennent pas à rendre compte avec précision de la situation actuelle ou future. Aucune solution de planification de la demande, aussi avancée soit-elle, ne pourra jamais complètement éviter les erreurs de prévision.

C’est pourquoi il est crucial que les experts des équipes de planification de la demande en commerce de détail soient en mesure de comprendre pleinement les erreurs de prévision. Si le système fournit des informations transparentes sur la manière dont il établit les prévisions, les experts du commerce de détail peuvent comprendre et corriger rapidement les erreurs qu’ils constatent.

Trop de retailers s’appuient sur des systèmes de prévision de type « boîte noire » capables de prendre en compte toutes sortes de données pour produire des prévisions précises mais manquant de transparence. Les systèmes « boîte noire » peuvent être préjudiciables à votre entreprise – ou du moins à l’efficacité de votre planification – pour plusieurs raisons. Tout d’abord, les erreurs de prévision extrêmes occasionnelles peuvent être beaucoup plus nuisibles aux performances que des erreurs plus petites et plus fréquentes. Deuxièmement, lorsque les planificateurs de la demande ne peuvent pas comprendre les erreurs de prévision, ils perdent confiance dans tous les calculs de prévision, ce qui entraîne une augmentation des doubles vérifications et des prévisions manuelles et compromet l’objectif même de l’exploitation de la puissance des ordinateurs pour automatiser les prévisions.

C’est pourquoi les retailers les plus performants comprennent la valeur de la transparence. Même lorsque le système fait le gros du travail, les planificateurs humains doivent toujours être en mesure de comprendre et de contrôler la manière dont leurs prévisions sont générées.

4. Affiner le Réapprovisionnement en Produits Alimentaires pour Améliorer la Disponibilité et l’Efficacité et Réduire le Gaspillage

La qualité du processus de réapprovisionnement des magasins d’un retailer en alimentation a un impact direct sur son chiffre d’affaires et ses bénéfices.

Un réapprovisionnement de haute qualité, piloté par des prévisions, se traduit systématiquement par les avantages suivants :

- Augmentation du chiffre d’affaires grâce à une meilleure disponibilité en rayon, ce qui permet d’accroître les ventes de plusieurs pour cent.

- Jusqu’à 40 % de réduction des coûts liés aux démarques et au gaspillage grâce à une meilleure adéquation entre offre et demande

- Optimisation des flux de stocks permettant de réduire de jusqu’à 30 % les coûts de manutention des marchandises dans les entrepôts et les magasins.

- Utilisation beaucoup plus efficace des capacités de transport, de stockage et des phases de travail manuel tout au long de la chaîne d’approvisionnement

Pourtant, dans le cadre d’une enquête menée en 2020 auprès de retailers nord- américains, seuls 24 % des sondés avaient mis en œuvre un certain niveau de réapprovisionnement des magasins en fonction des prévisions, et seuls 7 % l’avaient mis en place à grande échelle. Le réapprovisionnement des magasins est certainement un domaine dans lequel les activités de nombreux supermarchés, discounters et magasins de proximité sont actuellement très éloignées des meilleures pratiques.

4.1. Le réapprovisionnement en produits frais nécessite une planification et une exécution détaillées

Pour les produits frais, un réapprovisionnement bien géré des magasins est essentiel pour trouver l’équilibre optimal entre le risque de perte de marges, de ventes causées par les ruptures de stock et le risque de gaspillage ou de démarque qui réduisent encore davantage des marges déjà faibles.

Bien que les supermarchés traditionnels aient des dizaines d’années d’expérience en matière de produits frais, nombre d’entre eux n’excellent toujours pas dans ce domaine. Leurs chaînes d’approvisionnement sont suffisamment réactives pour permettre des livraisons fréquentes, mais leur planification du réapprovisionnement n’est pas à la hauteur.

Selon les retailers sondés, la valeur annuelle des pertes s’élève en moyenne à plus de 70 millions de dollars, voire à plusieurs centaines de millions de dollars par an pour les plus grandes entreprises proposant une large gamme de produits frais. Une réduction de 10 à 40 % se traduirait par des économies annuelles de l’ordre de 7 à 28 millions de dollars.

Ce n’est pas seulement faisable, c’est quelque chose que les retailers alimentaires modernes sont censés faire afin de réduire leur empreinte carbone et de rendre leurs activités plus durables. (Découvrez-en plus sur la réduction de l’empreinte carbone dans les supermarchés, les commerces de proximité, la restauration et le commerce de détail alimentaire en ligne ici).

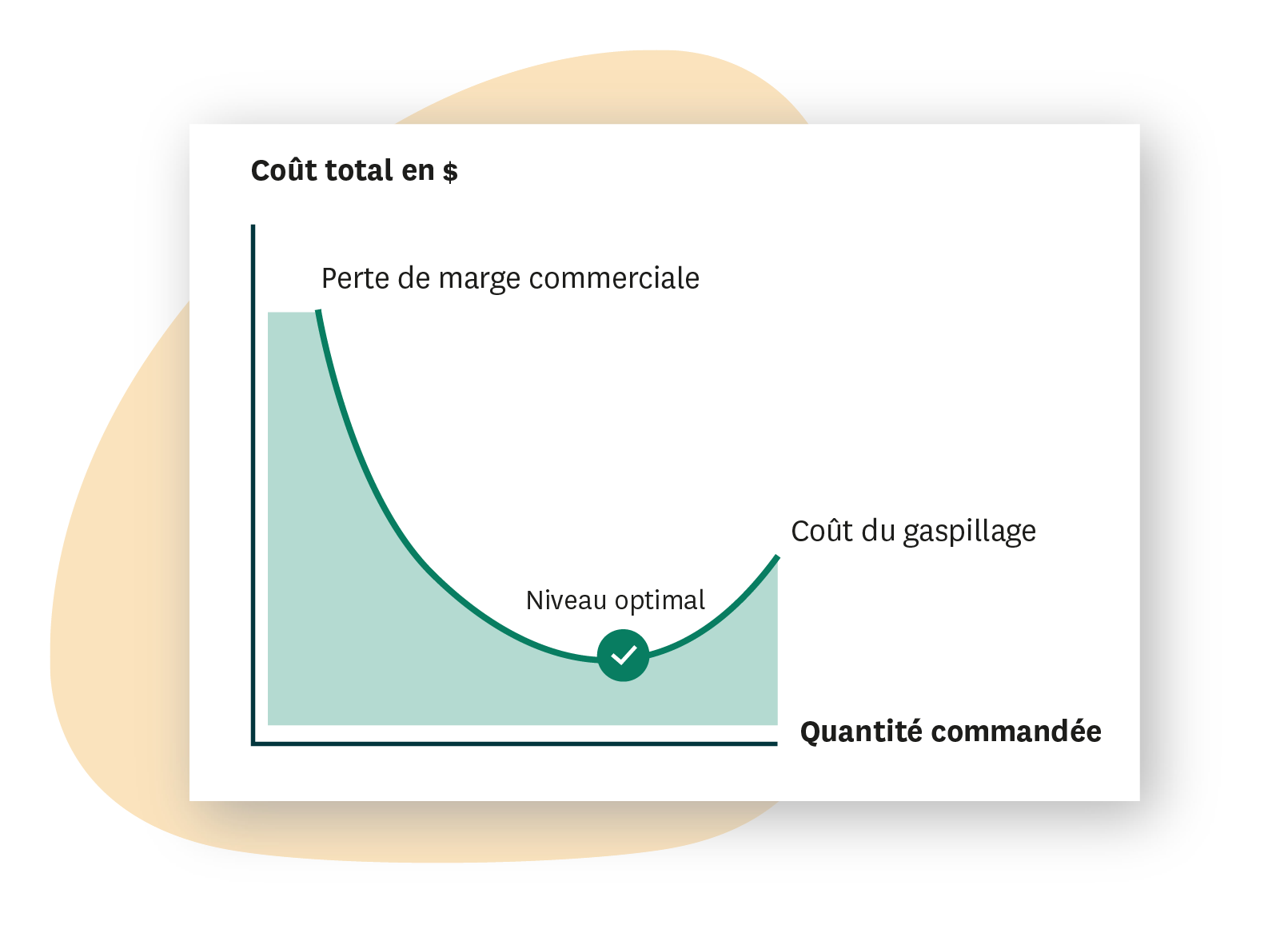

4.1.1. Trouver l’équilibre entre gaspillage et ventes manquées

Pour les produits dits ultra-frais, c’est-à-dire les produits à courte durée de conservation qui doivent être vendus le jour même, 100 % de disponibilité en rayon signifie qu’il y aura toujours du gaspillage ou des démarques, à moins que les prévisions ne soient toujours impeccables au niveau du jour, du magasin et du produit. Cela signifie qu’un contrôle très granulaire est nécessaire pour trouver l’équilibre optimal entre le risque de rupture de stock et le risque de gaspillage. D’autres produits frais sont confrontés à un défi similaire, mais un peu moins prononcé.

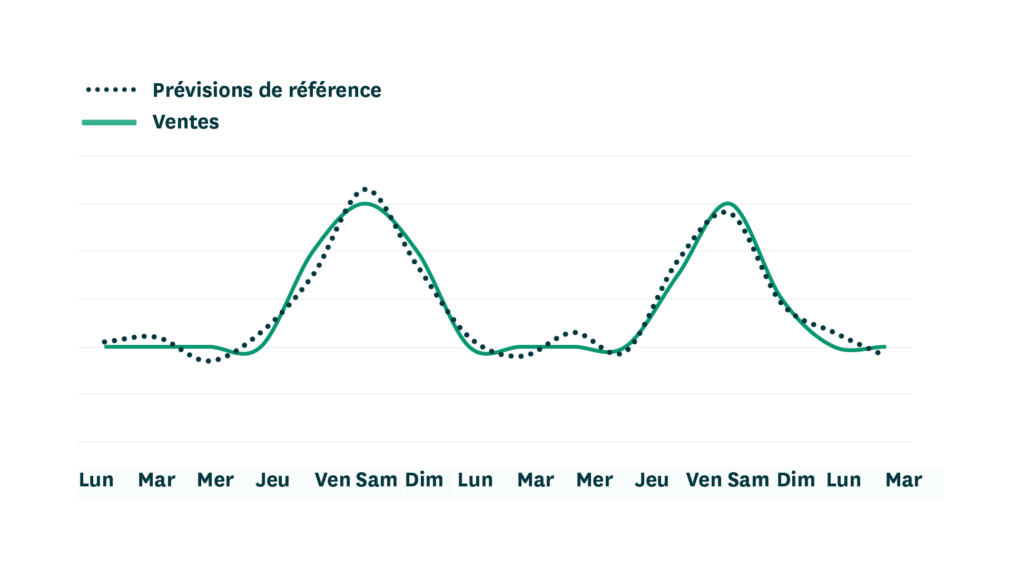

La demande d’un produit dans un magasin spécifique varie généralement d’un jour de semaine à l’autre. Pour certains magasins et certains produits, cette variation hebdomadaire du réapprovisionnement en produits frais peut être très importante. Cela signifie que le même stock de sécurité ne convient pas à tous les jours de la semaine lorsqu’il s’agit de produits à courte durée de conservation.

Le rosbif, par exemple, a tendance à se vendre beaucoup plus avant le week-end qu’après. Pour le rosbif – même lorsque les prévisions journalières sont exactes – un niveau de stock de sécurité statique conduit à 1) des stocks excédentaires après le week-end, avec un risque accru de gaspillage, et 2) des stocks de sécurité dangereusement bas pendant le week-end, avec un risque accru de ruptures de stock.

Pour trouver le bon équilibre entre le risque de gaspillage et le risque de rupture de stock, les stocks de sécurité doivent augmenter et diminuer en fonction des volumes de vente prévus et des erreurs de prévision pour les différents jours de la semaine. Les bons systèmes de planification dans le retail effectuent automatiquement ce type d’optimisation granulaire des stocks de sécurité.

En fait, les meilleurs systèmes de planification dans le retail poussent l’optimisation encore plus loin en permettant non seulement la constitution de stocks de sécurité dynamiques mais également en optimisant chaque commande sur la base de calculs coûts-avantages qui équilibrent le risque de gaspillage et le risque de rupture de stock. Ces algorithmes d’IA minimisent la perte de marge commerciale et les coûts liés au gaspillage.

La fonction de coût doit pouvoir être ajustée en fonction de l’importance qu’elle accorde à la disponibilité en rayon par rapport au gaspillage, afin de prendre en compte les rôles stratégiques des catégories et des articles clés et de déterminer si les possibilités de substitution au sein de la catégorie de produits sont nombreuses ou non.

Concernant la gestion du réapprovisionnement des magasins en produits frais, il est très important que tous les calculs et optimisations soient effectués automatiquement. Il est impossible pour un être humain de suivre tous les facteurs influençant la demande, tels que les variations en semaine (saisons, conditions météorologiques et promotions), ainsi que tous les facteurs influençant le réapprovisionnement (horaires de livraison, taille des lots et probabilités de gaspillage et de rupture de stock au niveau de la journée) pour des centaines ou des milliers d’articles par jour dans un magasin, et a fortiori pour des centaines de magasins.

Cependant, il est tout aussi important que le système de prévision et de réapprovisionnement ne devienne pas une boîte noire. Les analyses exploitables permettent aux planificateurs de l’approvisionnement de détecter et de corriger facilement les exceptions telles que les gaspillages historiques ou prévus ou une disponibilité insuffisante.

Voici quelques exemples d’exceptions typiques en matière de réapprovisionnement en produits frais :

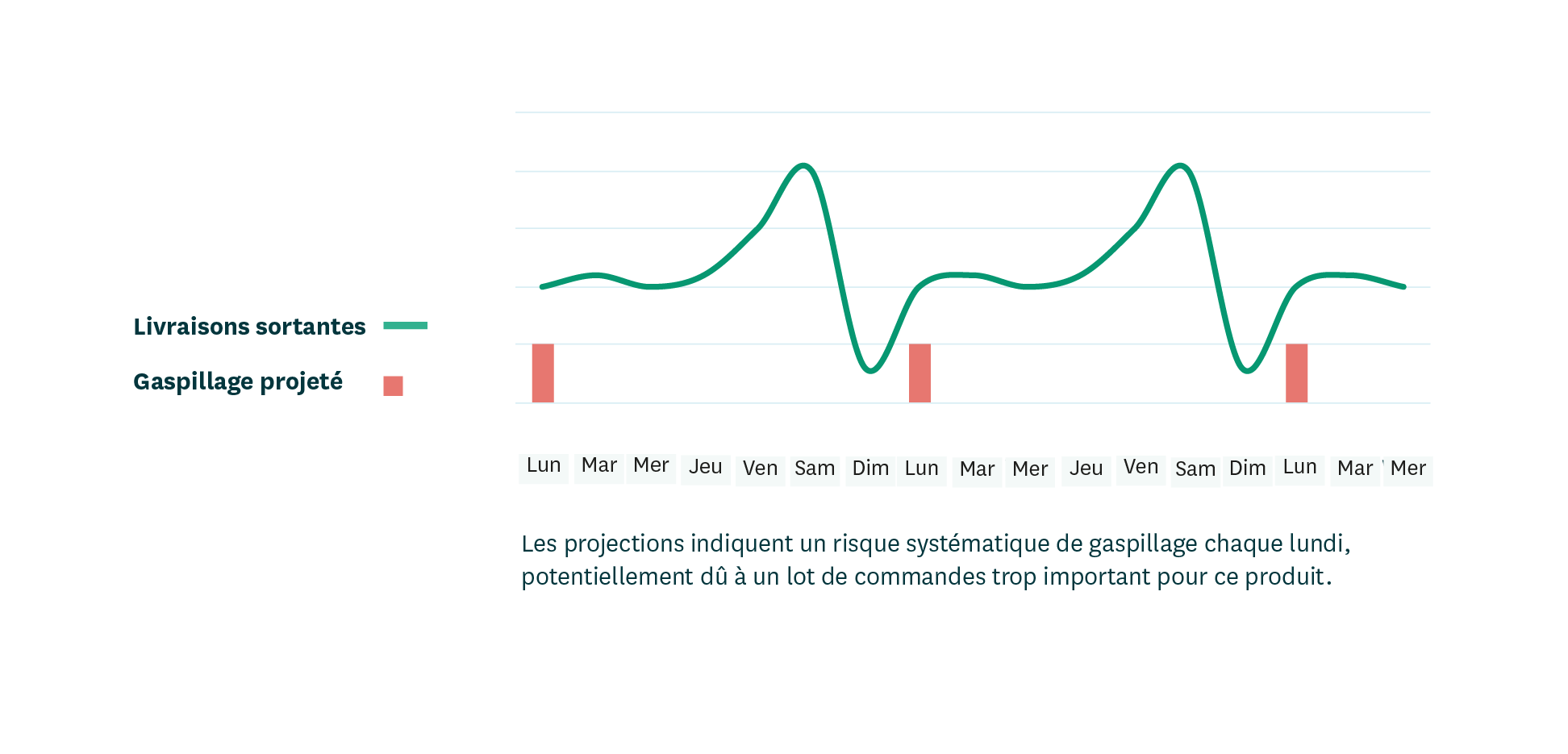

- Des lots de commande trop importants entraînent des pertes dans les magasins. Parfois, les lots de commandes, tels que les emballages, sont si importants par rapport à la demande d’un magasin que chaque livraison du produit entraîne un gaspillage. Pour résoudre efficacement ce problème, vos planificateurs de l’approvisionnement doivent être en mesure de déterminer s’il s’agit d’un problème concernant quelques magasins seulement ou de nombreux magasins, quelles sont les implications financières et s’il est possible d’atténuer le problème en orientant le réapprovisionnement vers des jours de semaine spécifiques, par exemple en ne commandant les produits que pour le week-end.

- Trop d’espace de rayonnage alloué, ce qui entraîne des pertes dans les magasins. Parfois, les minima visuels, conçus pour rendre les rayonnages attrayants, entraînent des excédents de stock et le gaspillage de produits frais. Les planificateurs de l’approvisionnement doivent être en mesure d’identifier si le problème est isolé à quelques magasins à faible demande ou s’il s’agit d’un problème plus généralisé avec les planogrammes utilisés.

- Une disponibilité systématiquement faible ou un taux de gaspillage élevé certains jours de la semaine. Il n’est pas rare de constater des modèles systématiques de mauvaises performances certains jours de la semaine, tels que du gaspillage plus important que la moyenne le lundi. Pour résoudre ce problème, vos planificateurs de l’approvisionnement doivent en comprendre la cause profonde. Il peut, par exemple, y avoir des problèmes de processus, comme le fait que le personnel du magasin vérifie les dates de péremption et enregistre les pertes certains jours de la semaine, qui doivent être pris en compte dans la planification du réapprovisionnement.

L’automatisation réduit énormément le temps consacré aux tâches de routine dans la planification du réapprovisionnement des magasins. En même temps, elle multiplie l’impact de vos experts les plus compétents en matière de processus. Si le réapprovisionnement des magasins n’a pas été automatisé, vos meilleurs analystes de la chaîne d’approvisionnement n’ont qu’une influence limitée. Ils peuvent revenir sur les succès et les échecs et essayer de mettre en pratique quelques-unes de leurs conclusions dans les magasins avec l’aide de l’équipe de formation sur le terrain.

Lorsque le réapprovisionnement des magasins est automatisé et que la planification du réapprovisionnement est centralisée au sein d’une équipe compétente, vos experts en planification peuvent faire une différence visible dans des centaines de magasins, presque immédiatement, simplement en affinant les paramètres de réapprovisionnement.

4.1.2. Les magasins se transforment en cuisines

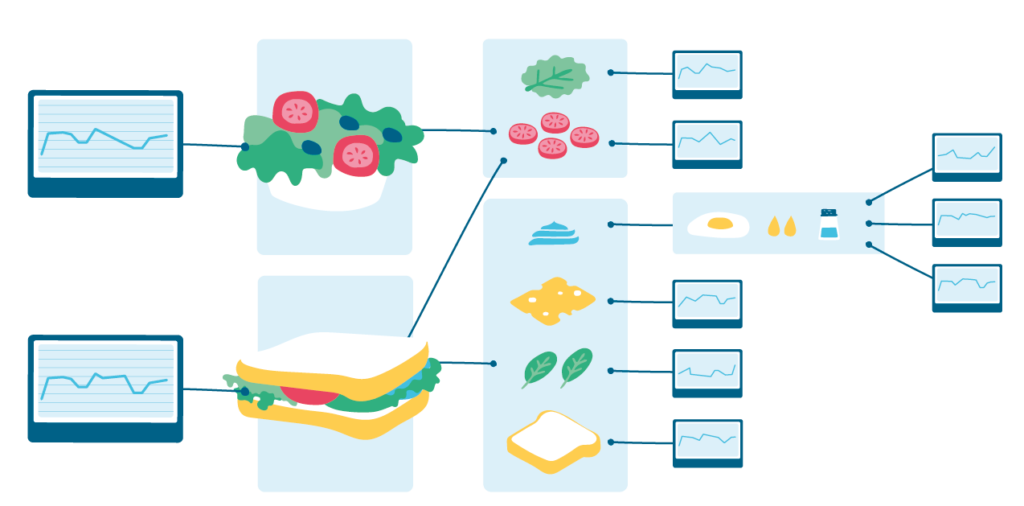

Les consommateurs recherchant de plus en plus la commodité, les aliments à emporter et les repas tout prêts sont de plus en plus nombreux. De nombreux magasins se transforment en cuisines où sont préparés des sandwichs, des hot-dogs et des salades.

Traditionnellement, les produits fabriqués sur place sont considérés comme des articles spéciaux qui doivent être gérés manuellement dans les magasins.Toutefois, avec la demande croissante concernant les plats préparés, l’importance de la production sur place s’est considérablement accrue et est devenue plus cruciale pour la rentabilité des retailers en alimentation.

Le processus de réapprovisionnement des plats préparés n’est pas très différent du réapprovisionnement d’autres produits vendus dans un magasin. Il est seulement un peu plus compliqué. La demande de produits finis – les repas – doit se traduire en besoin en ingrédients nécessaires pour fabriquer les produits finis. Les calculs de réapprovisionnement doivent être effectués pour chaque ingrédient en tenant compte du délai d’approvisionnement et du stock disponible de chaque ingrédient.

Pour l’essentiel, le processus est le suivant :

- Prévoir la demande de produits finis.

- Traduire la demande estimée en produits finis en demande estimée en ingrédients nécessaires à la fabrication du produit fini. Pour ce faire, il faut connaître la recette (parfois également appelée nomenclature, un terme emprunté à l’industrie manufacturière) ainsi que les rendements des différents ingrédients. Si 35 g de laitue sont nécessaires pour un sandwich, les calculs devront peut-être être effectués sur la base de 50 g de laitue par sandwich pour tenir compte de la partie de la laitue qui ne peut être utilisée dans un sandwich.

- Calculer la demande estimée pour chaque ingrédient. La demande totale d’un ingrédient reflète souvent son utilisation dans plusieurs produits finis.

- Calculer la quantité de réapprovisionnement nécessaire pour chaque ingrédient en fonction du délai d’exécution, du stock disponible, des commandes entrantes potentielles, de la demande estimée et du stock de sécurité cible.

Parfois, les ingrédients inclus dans une recette sont composés d’autres ingrédients, comme une mayonnaise ou une moutarde spéciale produite sur place. Dans ce cas, des calculs similaires doivent être effectués pour plusieurs niveaux de recette. Il s’agit d’une tâche très fastidieuse pour un être humain mais tout à fait gérable pour un ordinateur.

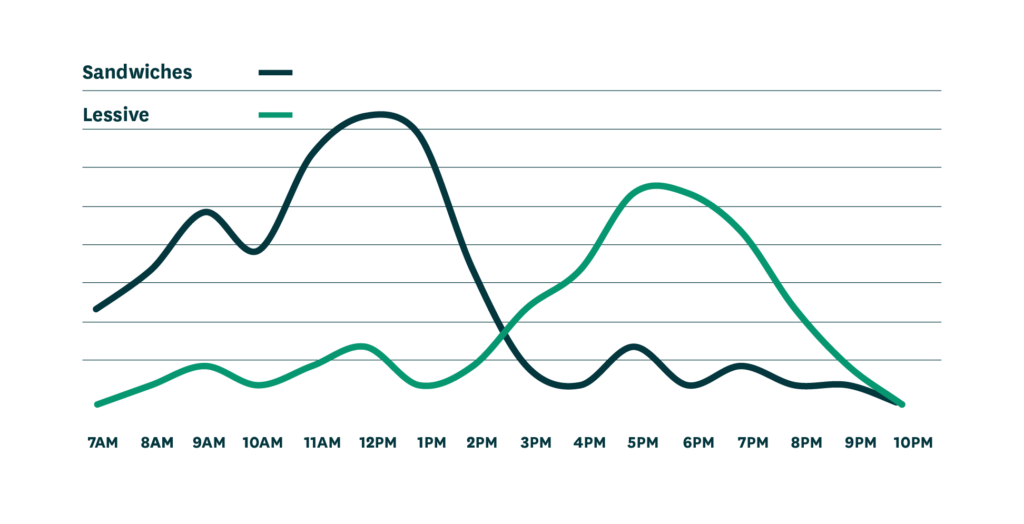

4.1.3. Réapprovisionnement à haute fréquence pour les produits ultra-frais

Pour les produits ultra-frais, de nombreux retailers ont choisi de les livrer aux magasins plusieurs fois par jour afin de garantir leur fraîcheur. De même, les produits fabriqués sur place sont généralement préparés en plusieurs lots au cours de la journée. Cela s’applique en particulier à la catégorie croissante des produits de boulangerie en magasin, qui devraient idéalement être encore chauds lorsque le client les achète. En outre, la nouvelle tendance des retailers alimentaires à ouvrir de petits magasins en centre-ville a rendu nécessaire plusieurs réapprovisionnements par jour en raison du manque d’espace de stockage en magasin.

Pour passer plus de commandes par jour ou concevoir le plan de cuisson quotidien optimal, il faut tenir compte des variations de la demande liées aux jours de la semaine et à la période de la journée. Pour certains produits, la demande quotidienne ou intra-journalière suit la fréquentation générale de la journée en question ; pour d’autres produits, tels que les repas de midi, la demande est davantage influencée par la façon dont les produits vont être consommés.

Là encore, le suivi manuel des tendances de la demande en semaine et intra- journalière est un processus assez complexe et sujet aux erreurs. Pourtant, de nombreux retailers s’en remettent encore à leurs vendeurs pour résoudre ces problèmes par eux-mêmes. L’enjeu est de taille car les produits ultra-frais ont inévitablement un impact important sur la manière dont les consommateurs jugent la qualité des produits frais dans un magasin.

Les meilleurs systèmes de planification dans le retail peuvent déterminer la répartition optimale entre plusieurs commandes ou lots de production par jour et ajuster automatiquement les quantités en fonction des besoins.

4.1.4. Ajouter la science à l’art de gérer les fruits et légumes

Les fruits et légumes sont souvent les derniers de la file lorsque les commandes des magasins sont automatisées. De toute évidence, les fruits et légumes sont confrontés aux mêmes défis que les autres catégories de produits frais, en raison de leur courte durée de conservation et de la variabilité de la demande. En outre, l’offre et la qualité variables des fruits et légumes exigent une flexibilité supplémentaire de la part du système de planification utilisé.

Les régions d’où proviennent les fruits et légumes changent constamment car les cultures sont récoltées dans différentes parties du monde à différents moments. Même les producteurs d’une même région peuvent avoir programmé leurs cultures de manière légèrement différente. En outre, comme il existe toujours une certaine incertitude quant à la disponibilité d’un produit de bonne qualité, les retailers alimentaires essaient généralement de s’assurer d’avoir toujours plusieurs fournisseurs pour le même produit.

Du point de vue du consommateur, un citron premier prix est un citron premier prix, mais la chaîne d’approvisionnement peut avoir à gérer des dizaines de codes de produit différents pour ce citron, chacun associé à un fournisseur différent. Pour une gestion efficace des fruits et légumes, le système de planification doit pouvoir passer fluidement d’un niveau de planification à l’autre, selon les besoins :

- La prévision de la demande doit être effectuée au niveau du produit, par exemple « tomate biologique régionale », en utilisant les données historiques des ventes de toutes les tomates biologiques régionales, quel que soit le fournisseur.

- La quantité de réapprovisionnement doit également être déterminée en fonction des stocks disponibles de tomates biologiques régionales et de la demande prévue.

- La commande de réapprovisionnement doit toutefois être générée pour le fournisseur actuel de tomates biologiques régionales. C’est ici que le système de planification doit passer du niveau du produit au niveau du code article, c’est-à-dire de « tomate biologique régionale » à « tomate biologique régionale fournie par Savéol ».

- Souvent, la commande de réapprovisionnement doit être répartie entre deux ou trois fournisseurs afin de garantir la disponibilité en cas de pénurie de produits du fournisseur et de maintenir plusieurs fournisseurs en activité. Dans ce cas, le système de planification doit également se charger de répartir les besoins de la commande entre plusieurs fournisseurs – par exemple 65 % à Savéol et 35 % à Solarenn.

Le processus de prévision et de réapprovisionnement des fruits et légumes est très laborieux à gérer manuellement mais il peut être efficacement automatisé. La condition sine qua non est de disposer de lignes directrices claires concernant les produits à inclure dans les assortiments des magasins et les fournisseurs à utiliser pour l’approvisionnement à tout moment. Comme dans tout processus d’automatisation, il est essentiel de disposer de données de base de qualité.

4.2. Le réapprovisionnement optimisé des magasins est la clé de l’efficacité de la chaîne d’approvisionnement

Les produits frais doivent être livrés aux magasins en parfaite synchronisation avec la demande. En revanche, les produits ayant une durée de conservation plus longue offrent davantage de possibilités d’optimiser le flux des stocks dans la chaîne d’approvisionnement. L’optimisation du réapprovisionnement de ces produits est essentielle pour réduire les coûts dans les magasins et tout au long de la chaîne d’approvisionnement.

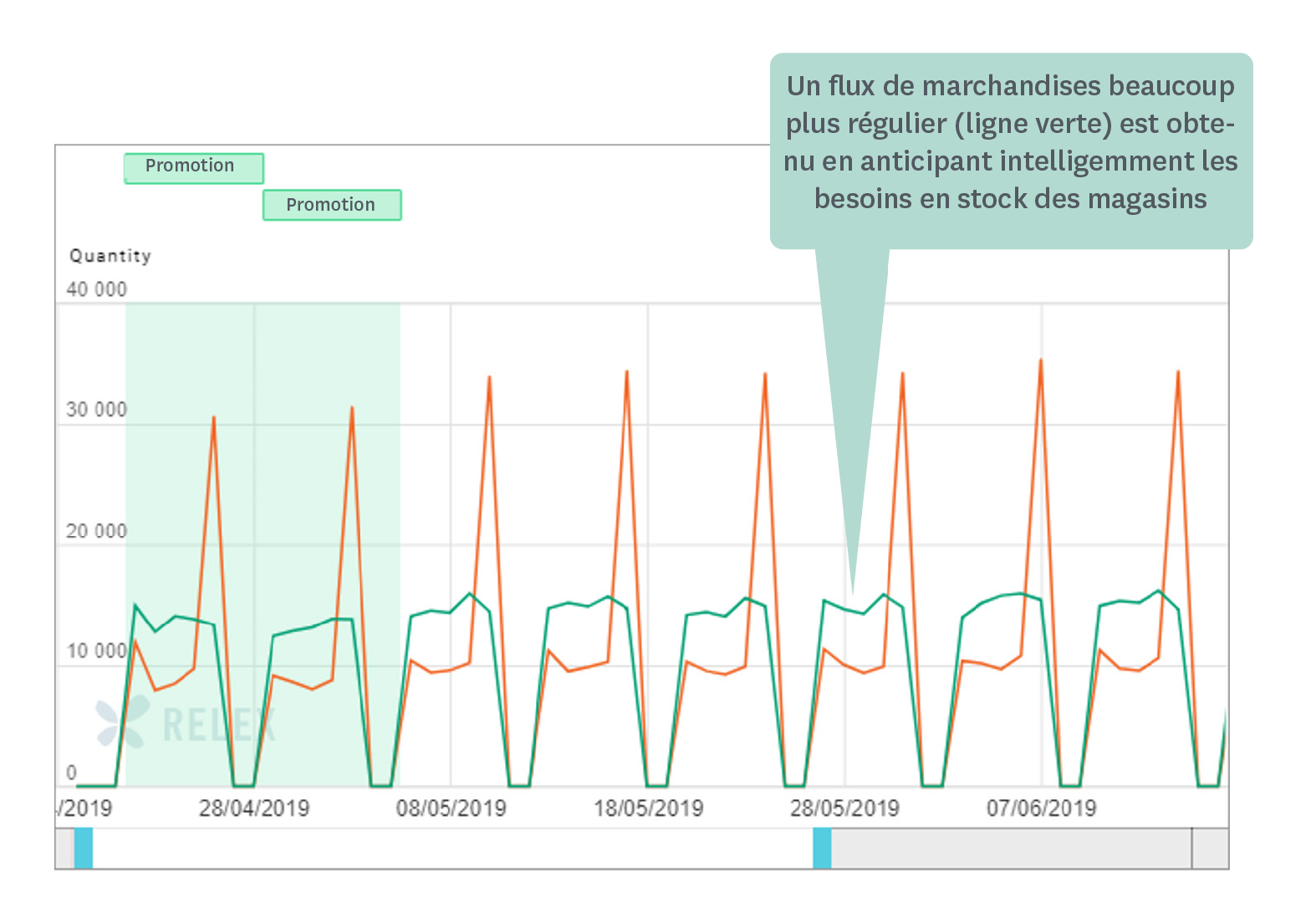

Les retailers qui maîtrisent le réapprovisionnement des produits non périssables bénéficient d’un flux de marchandises beaucoup plus régulier dans leurs entrepôts, ce qui leur permet de rentabiliser beaucoup plus rapidement leurs investissements dans l’automatisation des entrepôts et de réduire le risque que des goulots d’étranglement aient un impact négatif sur la disponibilité des produits en rayon. En outre, comme le personnel des magasins d’alimentation consacrent beaucoup de temps et d’efforts à la mise en rayon des produits, l’optimisation du réapprovisionnement permet aux retailers de réduire les coûts opérationnels dans leurs magasins.

4.2.1 Synchroniser le réapprovisionnement et l’espace de stockage pour des opérations rentables

Traditionnellement, les retailers en alimentation travaillent de manière très cloisonnée avec très peu de communication entre les équipes de merchandising responsables des planogrammes des magasins, les équipes de la chaîne d’approvisionnement responsables du réapprovisionnement des magasins, et les équipes d’exploitation des magasins responsables des processus de travail en magasin. Cela doit changer.

L’espace alloué à chaque produit dans un magasin a un impact important sur les résultats et les coûts du processus de réapprovisionnement du magasin :

- Si l’espace alloué est très grand par rapport à la demande, le stock nécessaire pour assurer une disponibilité optimale en rayon ne sera pas suffisant pour maintenir un rayonnage complet et visuellement attrayant. À cette fin, des minima visuels supplémentaires doivent être définis. Les minima visuels indiquent le nombre d’unités d’un produit qui doivent se trouver en rayon pour que le rayonnage soit visuellement attrayant. Pour les produits à rotation lente, les minima visuels seront toujours plus élevés que les niveaux de stock requis pour une grande disponibilité en rayon. Pour les produits à longue durée de conservation, cela peut ne pas poser de problème, mais pour les produits frais, des minima visuels excessifs peuvent entraîner un gaspillage inutile.

- Si l’espace alloué est faible par rapport à la demande, les livraisons entrantes ne tiendront pas sur le rayonnage. Une partie au moins de la quantité livrée devra être placée dans une arrière-boutique ou une autre zone de stockage. Cela augmente considérablement le coût de la mise en rayon, car les marchandises doivent être déplacées entre la zone de vente et l’arrière-boutique. En outre, le recours au stockage en arrière-boutique accroît considérablement le risque de rayonnages vides car le réapprovisionnement en temps voulu à partir de l’arrière-boutique dépend de la vigilance du personnel du magasin.

Bien qu’étonnamment rare, l’intégration complète entre la planification de l’espace et du réapprovisionnement est une meilleure pratique importante pour améliorer l’efficacité opérationnelle :

- L’accès aux données du planogramme facilite l’automatisation de la gestion des minima visuels au niveau du produit et du magasin, en fonction du nombre de façades ou de l’espace total en rayon alloué à chaque produit dans chaque magasin.

- L’accès aux données du planogramme facilite la réduction automatique des commandes de réapprovisionnement qui feraient que les livraisons entrantes ne tiendraient pas en rayon. En général, cette règle doit être équilibrée avec le risque de rupture de stock si l’espace alloué à certains produits est très faible par rapport à leur demande.

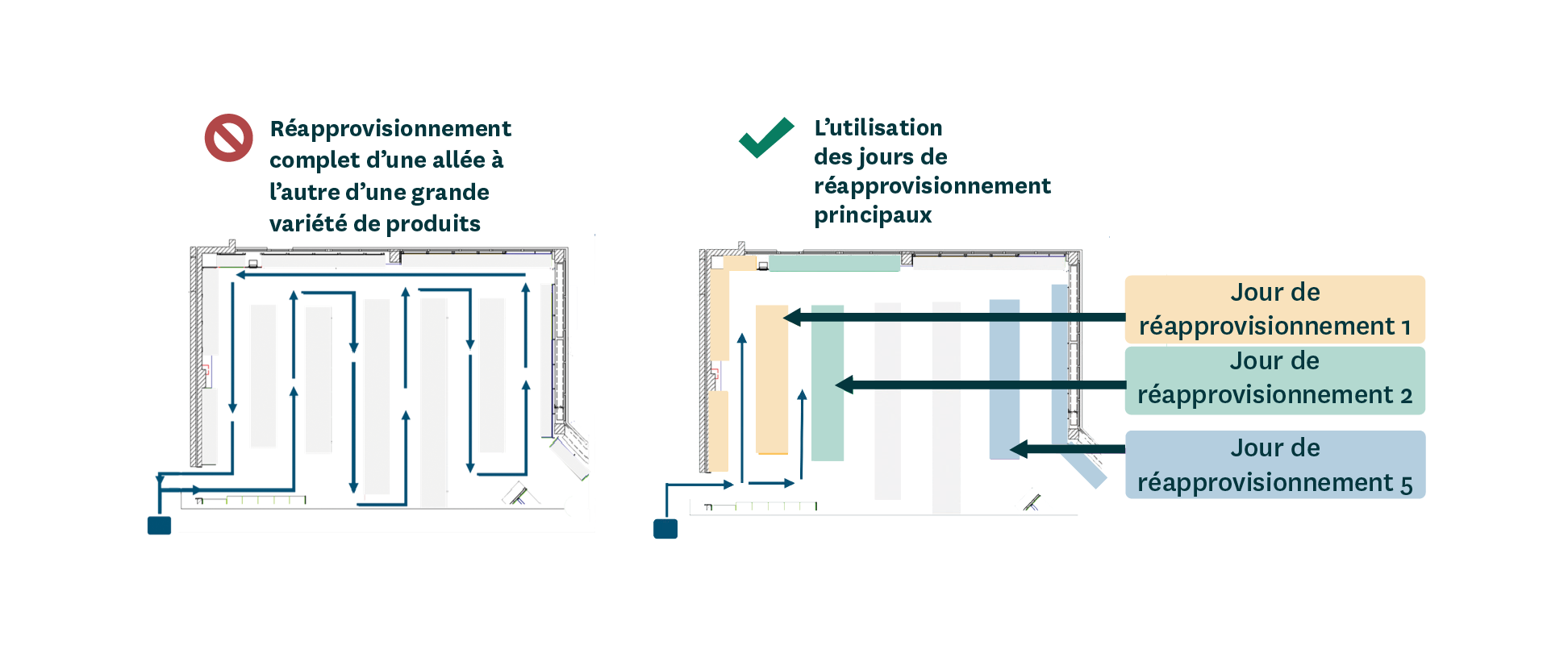

- L’accès aux informations du plan d’étage permet d’attribuer les principaux jours de réapprovisionnement en fonction de l’emplacement des produits dans le magasin, dans le but de créer des livraisons plus ciblées qui réduisent la nécessité pour le personnel du magasin de se déplacer inutilement dans le magasin lors de la mise en rayon.

- L’accès aux informations du planogramme permet de planifier le réapprovisionnement de manière à ce que les rayons soient remplis au maximum à chaque livraison, ce qui minimise le travail de mise en rayon dans les magasins. Cela signifie qu’au lieu de recevoir deux lots en une seule fois, s’il y a de la place pour un troisième lot qui serait livré la semaine prochaine, la commande est calculée pour remplir l’espace de rayonnage assigné à l’arrivée.

L’espace attribué à chaque produit est d’une importance vitale pour l’efficacité du processus de réapprovisionnement, et il est donc important de fournir un feedback continu à l’équipe de merchandising. De bons outils d’analyse vous aideront à identifier les produits et les magasins pour lesquels il existe une inadéquation entre l’espace et les ventes, c’est-à-dire les produits et les magasins pour lesquels les livraisons entrantes ne s’adaptent pas directement aux rayons ou les produits et les magasins pour lesquels les minima visuels entraînent du gaspillage ou des démarques.

Idéalement, la planification de l’espace devrait toujours être basée sur les prévisions détaillées au niveau du magasin, du produit et de la journée, ainsi que sur les informations relatives aux cycles de réapprovisionnement et aux principaux jours de réapprovisionnement disponibles dans le cadre de la planification du réapprovisionnement :

- En utilisant des prévisions précises plutôt que des données historiques sur les ventes pour optimiser l’affectation de l’espace aux produits, l’équipe chargée de la planification de l’espace peut plus facilement prendre en compte la saisonnalité et les tendances.

- Sur la base de bonnes prévisions des ventes maximales attendues par intervalle de livraison, l’espace en rayon peut être optimisé pour être vraiment efficace pour tous les produits d’un magasin, tous les jours de la semaine. Ce type d’optimisation permet de réduire le nombre de livraisons et de mettre en place des flux directs pour une part beaucoup plus importante de la gamme de produits.

Nous avons constaté que l’optimisation de l’espace de stockage basée sur les prévisions se traduisait par une réduction des coûts de distribution et de réapprovisionnement en magasin pouvant aller jusqu’à 30 %.

4.2.2. Le réapprovisionnement intelligent pour des opérations de magasin efficaces et des flux de marchandises plus réguliers

En règle générale, chaque grand retailer en alimentation réapprovisionne tous ses magasins, ou du moins la plupart d’entre eux, chaque jour à partir de ses entrepôts. En effet, les produits frais exigent des livraisons fréquentes et les flux de stocks globaux sont suffisamment importants pour justifier des livraisons quotidiennes.

Si toutes les opportunités de réapprovisionnement sont utilisées pour tous les groupes de produits sans discernement, deux problèmes se posent :

Les livraisons aux magasins consisteront en un mélange aléatoire de produits de plusieurs catégories rangés dans différentes parties du magasin. Cela signifie que le personnel du magasin passera beaucoup de temps à déplacer les chariots dans le magasin pour approvisionner les rayons (voir figure 17).

Les volumes de livraison des différents jours de la semaine ne seront pas à peu près égaux, mais refléteront plutôt la variation quotidienne du volume des ventes, avec souvent des pics de livraison importants vers la fin de la semaine en prévision de la demande du week-end. Cela entraîne une fluctuation des besoins en capacité des entrepôts et des magasins, ce qui augmente les coûts.

Au lieu d’utiliser automatiquement toutes les opportunités de commande ou de réapprovisionnement disponibles pour tous les produits, la meilleure pratique consiste à définir des jours de réapprovisionnement principaux pour les produits à longue durée de conservation. Cela signifie que le réapprovisionnement de certains groupes de produits à longue conservation est concentré sur des jours de semaine spécifiques au lieu d’être dispersé tout au long de la semaine. La planification du réapprovisionnement, telle que l’optimisation des stocks de sécurité et le calcul des quantités commandées, sera basée sur la livraison des marchandises lors des principaux jours de réapprovisionnement spécifiés. Toutefois, pour garantir la plus grande disponibilité possible, les commandes de réapprovisionnement sont également déclenchées pour les autres jours de réapprovisionnement disponibles afin d’éviter les ruptures de stock en cas de pics de demande inattendus.

Dans la pratique, cela signifie qu’au lieu de commander des détergents tous les jours, les détergents à rotation rapide sont principalement réapprovisionnés, par exemple, le lundi et le jeudi, et les détergents à rotation lente le jeudi. Pour les détergents, les autres jours de réapprovisionnement entre le centre de distribution et le magasin ne sont utilisés qu’en cas de risque de rupture de stock dans le magasin.

L’utilisation des jours de réapprovisionnement principaux permet un réapprovisionnement en magasin beaucoup plus efficace sans entraver la disponibilité en rayon. Des livraisons plus consolidées rendent plus efficace le réapprovisionnement des rayons par le personnel du magasin, en particulier lorsque les principaux jours de réapprovisionnement sont fixés en fonction des catégories de produits présentes dans la même allée ou zone du magasin. Nous avons constaté des réductions de 20 % du temps passé à la mise en rayon après l’introduction des jours de réapprovisionnement principaux.

Comme pour beaucoup d’autres processus, l’utilisation des jours de réapprovisionnement principaux peut être optimisée lorsque les principes de base sont en place. En utilisant l’IA pour optimiser les principaux jours de réapprovisionnement dans l’ensemble du magasin, le flux de marchandises entrant dans un magasin peut être nivelé sur les jours de la semaine. Dans de nombreux magasins, les week-ends peuvent être très chargés, de nombreux clients faisant leurs courses hebdomadaires tandis que de grandes quantités de produits frais sont livrées aux magasins. Le fait de fixer les principaux jours de réapprovisionnement pour les produits à longue conservation aux jours de la semaine les plus calmes permet d’équilibrer le flux de marchandises entrant et de faciliter la planification du personnel dans les magasins. (Lisez cette étude de cas pour en savoir plus).

4.2.3. Des PCB dynamiques pour répondre à la demande

Un outil puissant pour augmenter l’efficacité du réapprovisionnement des magasins consiste à optimiser l’utilisation de différents PCB. Dans de nombreux cas, les magasins peuvent choisir de commander des cartons, des couches de palettes ou des palettes complètes auprès du centre de distribution. Il est plus efficace de gérer des lots plus importants à la fois dans les magasins et dans les entrepôts, mais il est clair que les livraisons doivent correspondre à l’espace disponible et à la demande dans les magasins. Sinon, les stocks s’accumuleront dans les magasins et réduiront l’efficacité au lieu de l’augmenter en encombrant les arrière-boutiques et en provoquant de multiples allers-retours entre l’arrière-boutique et le magasin pour réapprovisionner les rayons.

En particulier pour les retailers qui exploitent des magasins de tailles différentes, l’optimisation de la taille des PCB de réapprovisionnement par produit et par magasin a un impact direct sur les coûts de manutention. Toutefois, il ne suffit pas de le faire une seule fois dans le cadre d’un effort concerté car la demande évolue au fil du temps et, pour certains produits, au fil des saisons. Pendant la haute saison, une palette peut être plus efficace, tandis qu’en dehors de la haute saison, de plus petits emballages peuvent être plus efficaces.

Le système de planification doit être en mesure d’optimiser automatiquement la taille du PCB à utiliser en fonction du produit, du magasin et de la commande. Cela signifie qu’à chaque fois qu’une commande est passée, le système vérifie toujours tous les PCB disponibles – qui varient généralement de l’unité, du carton, à la palette complète – et sélectionne le PCB le plus plus efficace par rapport à la demande prévue.

Pour obtenir un gain d’efficacité maximal, les entrepôts fournisseurs doivent être en mesure d’estimer la demande pour les différents PCB. Sinon, ils risquent de se retrouver dans une situation où ils utilisent des cartons pour constituer des palettes pour les magasins, au lieu de faire circuler des palettes complètes dans le système de distribution. Cela est possible lorsque les projections des magasins (voir section 5) utilisées comme base pour la planification de la distribution reflètent l’utilisation prévue par les magasins des différents PCB.

5. Une Chaîne d’Approvisionnement Intégrée Pilotée par la Demande des Clients

Traditionnellement, le réapprovisionnement des magasins et la gestion des stocks dans les entrepôts régionaux ou les entrepôts centraux sont des processus distincts qui s’appuient sur des prévisions de la demande distinctes.

Dans le cadre d’une enquête menée en 2020, nous avons constaté que 31 % des grands retailers alimentaires américains fondent encore les prévisions de leurs entrepôts sur les données historiques des livraisons sortantes de ces entrepôts. Cela revient à conduire une voiture en regardant dans le rétroviseur.

Selon la même enquête, seuls 29 % des sondés ont choisi l’approche plus prospective consistant à baser les prévisions de leur centre de distribution sur les prévisions de la demande des magasins. Il est vrai qu’il s’agit d’une meilleure approche que celle qui consiste à ne prendre en compte que les livraisons sortantes.

L’utilisation des prévisions de la demande des magasins pour piloter la planification dans les entrepôts présente toutefois des inconvénients importants :

- Les marchandises doivent être livrées aux magasins avant que ceux- ci ne puissent les vendre. Cela signifie que les prévisions du centre de distribution doivent augmenter avant que les prévisions de la demande des magasins n’augmentent et vice versa. La différence de calendrier dépend des taux de vente des magasins et des calendriers de réapprovisionnement, ce qui signifie que la différence de calendrier varie selon les magasins et les produits, et parfois aussi selon les jours de la semaine. Il est donc presque impossible de tenir compte avec précision de la différence de temps, ce qui n’est pas bon pour la précision de vos prévisions dans les entrepôts.

- Lorsque les marchandises sont poussées plutôt que tirées dans la chaîne d’approvisionnement, il y a des pics de livraison sortants dans les entrepôts qui ne sont pas visibles dans les prévisions de demande des magasins. Un exemple typique est celui des promotions, pour lesquelles entre 30 % et 100 % de l’augmentation attendue de la promotion doivent être livrés aux magasins avant le début de la promotion. La promotion provoque donc un pic de demande beaucoup plus important dans le centre de distribution que dans les magasins. Ce pic est entièrement contrôlé par le retailer lui-même, mais il nécessite encore beaucoup de travail de planification manuelle ou « d’estimation au jugé » lorsque les planificateurs de l’approvisionnement du centre de distribution tentent d’anticiper quand et dans quelles quantités les magasins prendront les produits en promotion.

Il est assez ironique de constater que bon nombre des situations considérées comme les plus difficiles à résoudre dans les entrepôts, telles que la constitution de stocks dans les magasins pour les promotions ou l’introduction de nouveaux produits, sont des situations qui relèvent entièrement des retailers eux-mêmes.

La meilleure pratique consiste à baser les prévisions des entrepôts sur les commandes prévues par les magasins, qui reflètent à la fois la demande « pull » et les mouvements de stock planifiés « push ». Dans l’enquête de 2020, 40 % des retailers sondés avaient mis en œuvre cette mesure.

Pour parvenir à une intégration fluide de la planification des magasins et de la distribution, le système de planification doit être en mesure de calculer les prévisions de commandes par produit, par magasin et par jour plusieurs mois, voire un an à l’avance, en tenant compte des paramètres de réapprovisionnement actuels et futurs connus, ainsi que des prévisions de la demande. Ces calculs nécessitent bien entendu une capacité de traitement des données importante, ce qui explique sans doute en partie les taux d’adoption étonnamment faibles.

In practice, the stores’ order projections consolidate data on their current inventory, safety stocks and visual minimums, delivery schedules (including main replenishment days), as well as any planned inventory movements, including everything from stocking up to build promotional displays to shifting orders to level out the capacity requirements in distribution.

Le tableau 1 présente quelques exemples de situations dans lesquelles l’intérêt de baser les prévisions des entrepôts sur les commandes prévisionnelles des magasins est particulièrement notable.

| Implantation de nouveau produit | Lors du lancement d’un nouveau produit, chaque magasin reçoit au moins un carton ou une quantité suffisante de produit pour remplir l’espace en rayon qui lui est alloué. Cela crée des stocks tampons dans les magasins qui mettront des jours ou des semaines à se décrémenter. Tant qu’il y a des stocks excédentaires dans les magasins, les prévisions de commande des magasins (ainsi que les sorties effectives des entrepôts) seront inférieures aux prévisions de la demande des consommateurs. |

| Arrêts de produits | Lorsque l’arrêt d’un produit a été planifié à l’avance, les prévisions du centre de distribution diminuent automatiquement au fur et à mesure que la date d’arrêt se rapproche, ce qui permet une réduction contrôlée des stocks. Lorsque les prévisions du centre de distribution sont basées sur les commandes prévisionnelles des magasins, elles prennent automatiquement en compte les stocks tampons existants dans les magasins et estiment avec précision le temps nécessaire à l’écoulement des stocks restants dans chaque magasin. |

| Promotions | En règle générale, entre 30 et 100 % de l’augmentation promotionnelle attendue sont transmis aux magasins avant la promotion. La bonne nouvelle, c’est que ces mouvements de stocks planifiés sont totalement prévisibles (puisqu’ils sont en fait planifiés, sans qu’il soit nécessaire de faire des prévisions) et qu’ils seront automatiquement inclus dans les commandes projetées du magasin. En outre, si les magasins sont en sous-stock ou en surstock à la suite de la promotion, les besoins des magasins seront reflétés avec précision dans les prévisions des entrepôts. |

| Saisons | Presque toujours, un stock tampon est distribué aux magasins avant le début d’une grande saison. Cela peut être dû à la nécessité de créer de belles présentations saisonnières dans les magasins, de niveler les pics de volume saisonniers ou au fait que la saison est déterminée par les conditions météorologiques, ce qui rend le moment exact du début de la saison quelque peu incertain. Comme pour les promotions, ces mouvements de stock planifiés seront automatiquement visibles dans les prévisions de commandes des magasins utilisées comme prévisions pour les entrepôts. En outre, comme la demande saisonnière peut varier considérablement d’un magasin à l’autre, par exemple en raison des conditions météorologiques locales, les stocks tampons des magasins seront consommés à des rythmes différents. Ceci sera automatiquement visible dans les prévisions pour le centre de distribution. |

| Modification des calendriers de réapprovisionnement | Il n’est pas rare que les calendriers de réapprovisionnement des magasins soient modifiés soit temporairement, par exemple pour répondre à une demande accrue en haute saison, soit de manière permanente, par exemple à la suite de la mise en place de nouveaux itinéraires de transport. Les modifications du calendrier de réapprovisionnement n’auront naturellement pas d’incidence sur la demande des consommateurs mais elles auront un impact direct sur le flux de marchandises dans les magasins. Les changements qui en résultent au niveau du calendrier et de la taille des livraisons aux magasins seront automatiquement pris en compte dans les prévisions du centre de distribution lorsqu’elles sont basées sur les commandes prévisionnelles des magasins. |

Tableau 1 : Exemples de situations où l’utilisation des prévisions de commande des magasins, plutôt que des prévisions de demande des magasins, permet une planification beaucoup plus précise dans les entrepôts.

Lorsque les projections de commandes sont regroupées dans tous les magasins, elles forment une prévision très précise, axée sur le client, pour les entrepôts.

L’intégration de la chaîne d’approvisionnement présente d’autres avantages, notamment la transparence de la chaîne d’approvisionnement, la planification des capacités, la collaboration avec les fournisseurs (thématique abordée dans la section 7) ainsi que la gestion directe des situations de cross-docking, de pick-to-zero et de pénurie.

5.1. Planifier une fois et exécuter automatiquement tout au long de la chaîne d’approvisionnement

Lorsque la planification dans les entrepôts est basée sur les prévisions de commandes des magasins, l’impact des activités planifiées, telles que les promotions ou les allocations d’avant-saison, est immédiatement visible tout au long de la chaîne d’approvisionnement. Pour tirer pleinement parti de cette transparence, toutes les données de planification doivent être mises à la disposition du système de planification dès qu’un plan de promotion, un changement d’assortiment, un changement de prix ou toute autre décision pertinente s’est produit.

- Un système de planification qui prend en charge les données de base dépendantes du temps est un élément clé de la planification proactive. Voici quelques exemples de la manière dont les données de base dépendantes du temps vous permettent d’enregistrer des informations précieuses dès qu’elles sont disponibles. Cela permet à vos planificateurs de réapprovisionnement de s’appuyer sur le système de planification pour déclencher automatiquement les actions nécessaires au bon moment, avec très peu de travail manuel.

- Calendriers de réapprovisionnement en fonction du temps : Lorsque les calendriers de réapprovisionnement des magasins peuvent être gérés à l’aide de dates, il devient possible de mettre à jour les futurs calendriers de réapprovisionnement dans votre système de planification dès que les informations sont disponibles. Cela permet aux planificateurs de réapprovisionnement de faire confiance au système de planification pour prendre automatiquement en compte ces changements, à la fois dans la planification du réapprovisionnement et dans le calcul des projections de la chaîne d’approvisionnement.

- Dates d’activation et de clôture de l’assortiment : Lorsque les dates de début et de fin de la gamme de produits actifs ont été définies, il est beaucoup plus facile de gérer les augmentations et les diminutions. Les tâches de planification de routine, telles que le remplissage des pipelines pour les nouveaux produits ou la réduction des stocks pour les produits qui ne seront plus commercialisés, peuvent être automatisées. Cette automatisation réduit le travail manuel mais garantit également des niveaux de stocks optimaux à toutes les phases du cycle de vie d’un produit.

- Stocks avant les promotions : Les promotions ont naturellement des dates de début et de fin mais il est tout aussi important de pouvoir spécifier à l’avance comment les magasins doivent être approvisionnés. L’idéal est généralement de définir combien de jours avant la promotion les articles promotionnels doivent arriver dans les magasins, quelles quantités de stock les magasins doivent recevoir pour être en mesure de constituer les présentoirs promotionnels prévus et quelle proportion de la demande promotionnelle prévue les premières livraisons doivent couvrir. Les règles et les modèles permettent d’obtenir des plans de réapprovisionnement précis pour chaque magasin et chaque produit sans travail manuel.

- Restrictions temporaires de livraison des fournisseurs : Les fournisseurs peuvent avoir des restrictions de livraison temporaires. Les fabricants chinois peuvent, par exemple, ne pas effectuer de livraisons pendant le Nouvel An chinois. Si de telles informations sont mises à la disposition du système de planification, celui-ci sait qu’il doit passer des commandes pour cette période suffisamment tôt pour garantir une grande disponibilité pendant la période concernée, tout en réduisant au strict minimum le travail manuel et la dépendance à l’égard de la mémoire humaine.

La mise en place d’une chaîne d’approvisionnement intégrée élimine la nécessité d’une double planification. Les impacts des changements planifiés dans le réapprovisionnement des magasins sont automatiquement reflétés dans les commandes projetées des magasins qui forment la prévision de la demande pour les entrepôts. Cela signifie que dès que les stocks des magasins nécessaires aux promotions sont planifiés, ils seront visibles dans les prévisions du centre de distribution aux bonnes dates et dans les bonnes quantités.

Naturellement, le fait de disposer de la bonne fonctionnalité dans votre système de planification est un facteur clé mais le véritable défi consiste à amener l’ensemble de l’entreprise à travailler de manière plus proactive. Pour que les décisions soient prises suffisamment tôt, mais pas trop tôt pour ne pas réduire inutilement la flexibilité sur un marché dynamique, il faut que tous les membres de l’entreprise aient une connaissance de base du fonctionnement de la chaîne d’approvisionnement et des délais à respecter pour les différents types de décisions.

5.2. Optimisation des flux de marchandises à plusieurs échelons

Une chaîne d’approvisionnement intégrée permet de gérer efficacement les flux de stocks multi-échelons, avec un minimum de gaspillage et un niveau élevé d’automatisation. Lorsque toutes les données relatives aux prévisions de la demande, aux stocks disponibles, aux calendriers de livraison, aux délais de livraison et à la taille des lots pour tous les échelons de la chaîne d’approvisionnement sont disponibles dans le même système de planification, il est possible d’optimiser les flux de stocks tout au long de la chaîne d’approvisionnement.

Le cross-docking est une stratégie de commande visant à maximiser l’efficacité du transport tout en minimisant les coûts de manutention. Le cross-docking est souvent appliqué aux produits volumineux, tels que les boissons, afin de réduire les coûts de stockage et de manutention. Il peut également être utilisé pour réduire les délais de livraison des produits à courte durée de conservation. Dans un système de cross-docking, les marchandises sont livrées par le fournisseur à un entrepôt de cross-docking où elles ne sont pas stockées mais déplacées d’un camion entrant à un camion sortant pour être distribuées aux magasins.

Pour que le cross-docking fonctionne efficacement, certaines conditions doivent être remplies : 1) Les fournisseurs doivent être en mesure de livrer des camions complets aux entrepôts, 2) les unités de livraison, telles que les palettes ou les chariots roulants, doivent être prêtes à être déplacées immédiatement vers les camions sortants sans manipulation supplémentaire, et 3) les camions sortants doivent avoir un taux de remplissage élevé pour maintenir les coûts de transport à un niveau bas. Le système de planification doit donc optimiser les flux entrants et sortants vers et depuis les installations de cross-docking et comprendre le délai total entre le fournisseur et le magasin.

Un autre exemple de politique de gestion de stock nécessitant une planification intégrée de la chaîne d’approvisionnement est le « pick-to-zero ». Dans cette stratégie de stockage, les commandes aux fournisseurs sont basées sur les besoins de réapprovisionnement des magasins. Toutefois, plutôt que de fixer les quantités à livrer à chaque magasin, la livraison du fournisseur est réattribuée aux magasins dès réception sur la base des dernières informations relatives aux stocks et aux prévisions. Cela permet d’ajuster les quantités à livrer par magasin au cas où le fournisseur ne pourrait pas livrer la totalité de la marchandise ou en réponse à d’éventuels pics de demande inattendus dans les magasins après le calcul des besoins de réapprovisionnement initiaux. Par conséquent, l’offre correspond à la demande de manière plus précise que lors de l’utilisation de l’approche traditionnelle du cross-docking. L’approche pick-to- zero peut être considérée comme un moyen de raccourcir les délais entre la commande et la livraison aux magasins, étant donné que les quantités spécifiques au magasin sont finalisées non pas lors de la commande aux fournisseurs mais lors de la préparation des marchandises pour la distribution en magasin.

Lorsque la planification de la chaîne d’approvisionnement est entièrement intégrée, les exceptions peuvent être résolues de manière optimale et automatisée. Prenons l’exemple d’une pénurie de stocks due, par exemple, à un retard dans l’arrivée d’une cargaison. Au lieu d’exécuter les commandes des magasins selon le principe du « premier arrivé, premier servi », les stocks disponibles peuvent être automatiquement répartis entre les magasins afin de maximiser la disponibilité globale en rayon ou en fonction d’un ordre de priorité tactique des magasins. Dans le meilleur des cas, la disponibilité en rayon n’est même pas affectée. De la même manière, les lots de produits proches de leur date de péremption peuvent être expédiés de manière proactive aux magasins qui ont le plus de chances de vendre les produits au prix fort.

6. Gestion Efficace des Stocks dans les Entrepôts

Le réapprovisionnement des entrepôts centraux et des entrepôts régionaux est parfois considéré comme un art plutôt qu’une science. Il est vrai que des délais de livraison plus longs, en particulier pour les commandes à l’étranger, et l’absence de contrôle sur les fournisseurs externes s’accompagnent de complexités. Pourtant, du moins en principe, le réapprovisionnement des entrepôts centraux ou des entrepôts régionaux n’est pas très différent du réapprovisionnement des magasins.

Lorsqu’ils réapprovisionnent leurs magasins à partir de leurs propres entrepôts, les retailers peuvent optimiser l’exécution des commandes comme ils l’entendent. Cependant, lors de la commande de marchandises auprès de fournisseurs, il peut y avoir des restrictions complexes concernant la valeur ou la quantité minimale de commande. En outre, il peut y avoir des remises basées sur le volume ou d’autres rabais qui, lorsqu’ils sont exploités efficacement, peuvent avoir un impact significatif sur les marges. De nombreux retailers n’ont pas été en mesure d’intégrer ce type d’informations sur les contrats ou les prix des fournisseurs dans leurs systèmes de planification, ce qui oblige les acheteurs opérationnels à consacrer beaucoup de temps à la double vérification des commandes.

Lors du réapprovisionnement des magasins, produits actifs (couple article / magasin commandable ou sur lequel on effectue une prévision) d’un grand retailer se mesurent généralement en millions ou en dizaines de millions, ce qui signifie que l’automatisation est cruciale. Pour les entrepôts centraux et régionaux, le nombre de lignes de commande est beaucoup plus faible et la valeur par ligne de commande beaucoup plus élevée, ce qui rend l’impact économique de chaque ligne de commande plus prononcé. Cela a permis et encouragé un moindre degré d’automatisation des achats opérationnels par rapport au réapprovisionnement des magasins.

Nous avons constaté que la mise en place de processus d’achat opérationnels de manière structurée avec un bon soutien du système peut également entraîner des niveaux d’automatisation très élevés dans les entrepôts. Toutefois, cela ne signifie pas nécessairement que les retailers ayant les meilleures pratiques disposent d’une équipe d’achat considérablement allégée. L’un des principaux résultats de l’automatisation accrue des tâches de routine est que les acheteurs opérationnels disposent de plus de temps pour traiter de manière proactive les éventuels problèmes de capacité, de livraison ou de qualité et pour analyser les performances de l’assortiment actuel, des fournisseurs et des accords avec les fournisseurs en vue d’une amélioration continue.

6.1 Optimisation du coût total des flux entrants

Comme les flux de marchandises entrants vers les entrepôts sont plus consolidés que les flux sortants, les possibilités d’optimisation des commandes sont plus nombreuses lors du réapprovisionnement des entrepôts que lors du réapprovisionnement des magasins.

Il est important que le système de planification puisse optimiser les commandes à plusieurs niveaux afin d’obtenir le résultat le plus rentable.

Voici quelques exemples d’optimisation des commandes à différents niveaux :

- Calcul de la quantité économique de commande (QEC) par produit pour minimiser les coûts de stock et de manutention

- Sélection de la taille optimale du lot de commande – par exemple emballage en carton, couche de palettes ou palette complète – lorsque plusieurs options de lots de commande sont disponibles, en tenant compte des différences de prix potentielles entre les différentes options de lots.

- Constitution de palettes mixtes pour un transport et une manutention efficaces des marchandises

- Constituer des commandes qui remplissent un ou plusieurs supports de charge, tels que des camions ou des conteneurs, ou qui répondent aux restrictions de commande des fournisseurs, telles que la valeur minimale de la commande ou le nombre minimal de palettes.

Bien qu’il paraisse simple, le processus de regroupement des commandes de plusieurs produits pour remplir les supports de charge ou respecter les limites de commande des fournisseurs peut mettre à l’épreuve la flexibilité de votre système de planification.

Pour répondre aux exigences des fournisseurs et bénéficier de coûts de transport réduits ou de remises de la part des fournisseurs sans accumuler de stocks excédentaires, vous devez généralement être en mesure de :