La planification de la production sans prise de tête

Mar 17, 2025 • 14 min

La planification de la production peut propulser une société vers la réussite ou la faire sombrer dans un bourbier d’inefficiences coûteuses. Un plan de production optimisé assure le bon fonctionnement des nombreux éléments (littéralement) mobiles du processus de fabrication, mais l’élaboration de ce plan relève d’un exercice d’équilibre.

Imaginons par exemple que vous êtes une entreprise de crèmes glacées et que vous proposez plusieurs parfums. Vous devrez :

- définir le nombre d’unités à produire et sur quelles lignes pour répondre à la demande, tout en réduisant le temps de nettoyage et de maintenance.

- stocker suffisamment de matières premières et d’ingrédients, mais pas en trop grande quantité afin de préserver la fraîcheur des produits.

- procéder régulièrement à des tests de qualité et de sécurité sur des échantillons tout en assurant un contrôle adéquat de la température dans l’ensemble de votre réseau afin de ne pas vous retrouver avec des flaques d’eau.

- maintenir une utilisation proche de 100 % sur les lignes de fabrication pendant que vous avez de la main-d’œuvre disponible.

Il ne s’agit que de quelques considérations, qui ne tiennent même pas compte de facteurs externes tels que la volatilité de la demande, la saisonnalité et les événements météorologiques.

Des plans de production optimisés intègrent l’ensemble de ces facteurs pour garantir la fluidité du processus de l’usine à l’assiette.

En quoi consiste la planification de la production ?

La planification de la production décrit la manière dont les produits seront fabriqués, en tenant compte des contraintes de production et en détaillant les objectifs de production, les nomenclatures et l’ordonnancement global. Grâce à une plus grande efficacité et à une réduction des coûts, une planification optimale de la production garantit la meilleure utilisation du temps et des ressources disponibles, préserve l’assurance qualité, répond à la demande et optimise la rentabilité.

Si l’on revient à notre hypothétique entreprise de crèmes glacées, examinons les éléments de la planification de la production :

- Prévisions : un plan de production efficace repose sur la précision des prévisions. La compréhension de la demande attendue aide le fabricant à déterminer les quantités à produire pour chaque parfum et la quantité de stock à constituer pendant les mois d’hiver au ralenti pour répondre à la forte demande pendant l’été.

- Matériaux et ressources : les matériaux et les ingrédients doivent être disponibles en bonne quantité et au bon moment. Un plan de matériaux avec des niveaux de stocks optimaux qui s’alignent sur le plan de production permettra de garantir leur disponibilité.

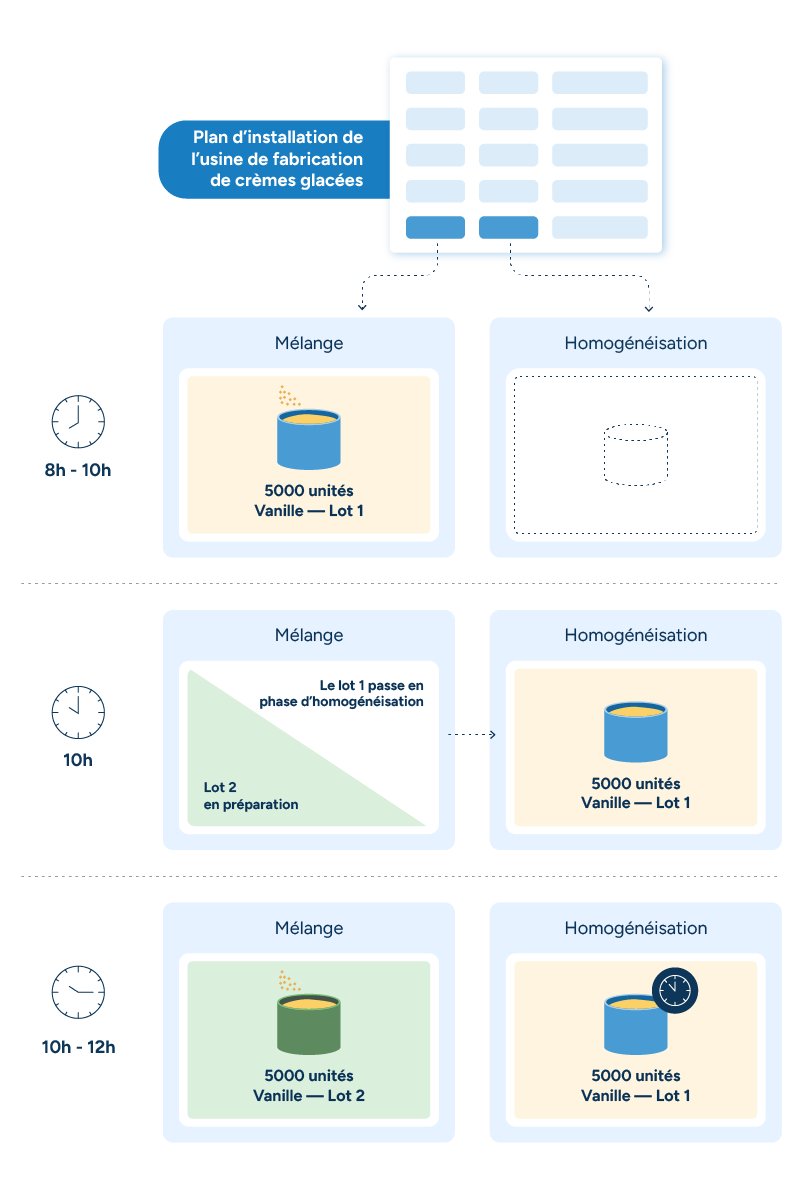

- Calendriers de production : en utilisant les prévisions et en tenant compte des contraintes de production (telles que la quantité de crème glacée pouvant être mélangée par un seul mixeur), les planificateurs de la production définissent des objectifs de stocks pour chaque parfum et déterminent le volume de production quotidien approprié pour chaque lot. Ils planifient également les articles à produire et sur quelles lignes de fabrication, en guidant le processus du mélange à l’emballage.

- Performances et ajustements : les planificateurs suivent les performances de la ligne de fabrication. Ils ajustent les calendriers selon les besoins pour répondre à la demande tout en maintenant la qualité et l’efficacité tout au long de la supply chain.

Planification de la production vs ordonnancement de la production

La planification de la production est une stratégie qui détermine quand, quoi et dans quelle quantité produire. L’ordonnancement de la production est un sous-ensemble de la planification de la production qui fait de cette stratégie une réalité. Il fixe le calendrier du processus de production, en déterminant quand et comment les activités de production seront effectuées pour respecter les délais de livraison.

Ainsi, dans notre exemple de fabrication de crèmes glacées, un plan de production pourrait indiquer que dans la semaine du 5 au 9 août, l’entreprise doit produire :

- 10 000 unités de vanille

- 8 000 unités de chocolat

- 3 000 unités de fraise

- 3 000 unités de menthe

Les ordonnanceurs de la production évaluent ensuite les capacités de production quotidiennes et hebdomadaires, y compris la main-d’œuvre et les équipements, les matières premières disponibles et les contraintes de périssabilité, pour définir un calendrier de production.

À moins qu’il ne s’agisse d’une entreprise artisanale plus petite, le fabricant aura probablement plusieurs lignes de fabrication, chacune nécessitant son propre calendrier pour réduire le temps d’inactivité et utiliser au mieux les ressources disponibles.

Les avantages d’un processus de planification de la production optimisé

Les fabricants dotés de plans de production robustes se préparent à un succès à long terme, en augmentant leur résilience et en affinant leur avantage concurrentiel grâce à des stratégies efficaces et évolutives. Plus le processus de planification est efficace, plus vite ils commencent à en récolter les avantages :

- Niveaux de service accrus avec un minimum de stocks : grâce à des prévisions précises, les entreprises peuvent répondre à la demande des clients, anticiper les pics et assurer la disponibilité des stocks sans produire de surstockage.

- Efficacité et productivité améliorées : les solutions automatisées aident les planificateurs de la production à déterminer au mieux comment utiliser la main-d’œuvre et les matériaux disponibles. Elles font également gagner un temps précieux aux équipes en générant des plans qu’elles doivent approuver et en les alertant des anomalies identifiées qui doivent être examinées.

- Plus de visibilité et de collaboration : un bon plan de production ne fonctionne pas en vase clos. Par son intégration à d’autres fonctions de planification et la collaboration avec des partenaires commerciaux, la planification de la production peut s’adapter aux besoins actuels de la supply chain et améliorer l’efficacité globale.

- Un meilleur contrôle de la qualité : les fabricants peuvent réduire les pertes aux deux extrémités de la supply chain en gardant un œil sur l’expiration des matières premières et en adaptant la production pour répondre à la demande.

- Économies de coûts et réduction du gaspillage : en calculant les stocks minimums requis, les fabricants ne produisent que ce qu’ils peuvent vendre, diminuant ainsi les coûts de production et réduisant le gaspillage à la fois pour les matières premières et les produits finis.

- Évolutivité pour soutenir la croissance : des pratiques plus rentables et efficaces protègent les investissements dans le fonds de roulement et génèrent des opportunités de réinvestissement pour la croissance du réseau.

5 enjeux de la planification de la production

Nous avons évoqué les bons côtés de la planification de la production, mais tout planificateur est bien conscient que tout ne va pas se passer comme sur des roulettes, comme lorsqu’une feuille de calcul essentielle est défaillante ou qu’un fournisseur subit une rupture inattendue sur une commande. Il n’existe pas d’obstacle insurmontable, mais il est utile de connaître les enjeux et d’élaborer une contre-stratégie.

1. Systèmes de planification existants dépassés

En raison de la complexité des environnements de fabrication, la technologie et les feuilles de calcul existantes ne sont plus des outils de gestion pertinents.

Une feuille de calcul, par exemple, peut rapidement devenir incontrôlable, en se transformant en un énorme réseau de données et de formules lourdes et susceptibles de se briser. De plus, selon le degré de décentralisation de votre processus de planification, vous pouvez avoir des versions légèrement différentes de ce fichier gigantesque pour différentes usines dans votre réseau, ce qui amplifie de manière exponentielle les problèmes de planification.

Par ailleurs, ces outils n’ont pas la puissance analytique nécessaire pour optimiser les différentes cibles et contraintes d’équilibre. Par exemple, supposons que vous deviez déterminer si vous devez opter pour le réseau ferré ou routier pour expédier vos produits finis. Le réseau ferré serait moins cher, mais beaucoup plus lent. Pour évaluer la faisabilité de vos options, il vous faut déterminer l’impact des délais sur le lancement de la production. Votre feuille de calcul, finalement pas si fiable, n’est pas conçue pour équilibrer autant de contraintes simultanément.

2. Incertitude de la demande

Des tensions géopolitiques aux événements météorologiques extrêmes en passant par l’inflation, aucune supply chain n’est protégée contre les perturbations et les répercussions sur les modèles de demande des clients.

De fortes fluctuations de la demande peuvent conduire les fabricants à un jeu d’équilibriste compliqué, car ils essaient de produire un niveau de stock de sécurité juste suffisant pour tirer parti des pics de ventes tout en évitant le surstockage une fois que la demande baisse. Étant donné que de nombreuses entreprises doivent planifier et produire des mois à l’avance, ces changements soudains sont difficiles à gérer et peuvent avoir un impact important sur les niveaux de stocks des fabricants, ce qui entraîne un surstockage qui encombre les entrepôts ou des ruptures de stock qui compromettent la satisfaction des clients.

LIRE LA SUITE : Comment la détection de la demande aide à surmonter le chaos de la chaîne d’approvisionnement des PGC

3. Mauvaise allocation des ressources

Lors de l’ordonnancement de la production, les planificateurs doivent prendre de nombreuses décisions, telles que la manière de réduire les temps de nettoyage, la taille des lots à exécuter ou la manière de lisser la capacité de production en produisant ou en congelant à l’avance. En outre, de nombreux produits finis et matières premières ont des délais d’expiration variables qui doivent être pris en compte dans les plans de production.

Il appartient aux planificateurs de la production d’atteindre les objectifs de fraîcheur, d’efficacité et de production de manière rentable. Avec autant de facteurs entrant en ligne de compte, le processus peut être long et complexe, voire riche en opportunités manquées de gains d’efficacité.

4. Planification cloisonnée

Le manque de coordination entrave sérieusement l’efficacité de la planification de la production et c’est souvent la technologie qui en est la cause. Supposons que les planificateurs de la production soient enlisés dans des feuilles de calcul. Quelle est la qualité des données de ces feuilles de calcul ? Toutes les autres fonctions de planification (comme la planification de la demande, l’approvisionnement et les ventes) partagent-elles les données et travaillent-elles à partir du même fichier ? Ces fonctions peuvent-elles être prises en charge ? Sont-elles toutes alignées sur les objectifs et les processus ?

Il est probable que, sans une plateforme de planification solide, ces équipes fonctionnent en silos, ce qui peut entraîner des inefficacités coûteuses, une mauvaise gestion des stocks et de faibles niveaux de service.

5. Délais

Les délais peuvent perturber les plans et les calendriers de production. Les processus rigides, chronophages ou très manuels n’ont pas la puissance analytique nécessaire pour s’adapter aussi rapidement que le marché l’exige. Lorsque des retards surviennent (souvent sans avertissement), les planificateurs se démènent et travaillent de longues heures pour ajuster les plans de production. La réponse est rarement optimisée, rentable ou rapide, car les stacks techniques n’aident pas les planificateurs à relever le défi inévitable de la variabilité des délais.

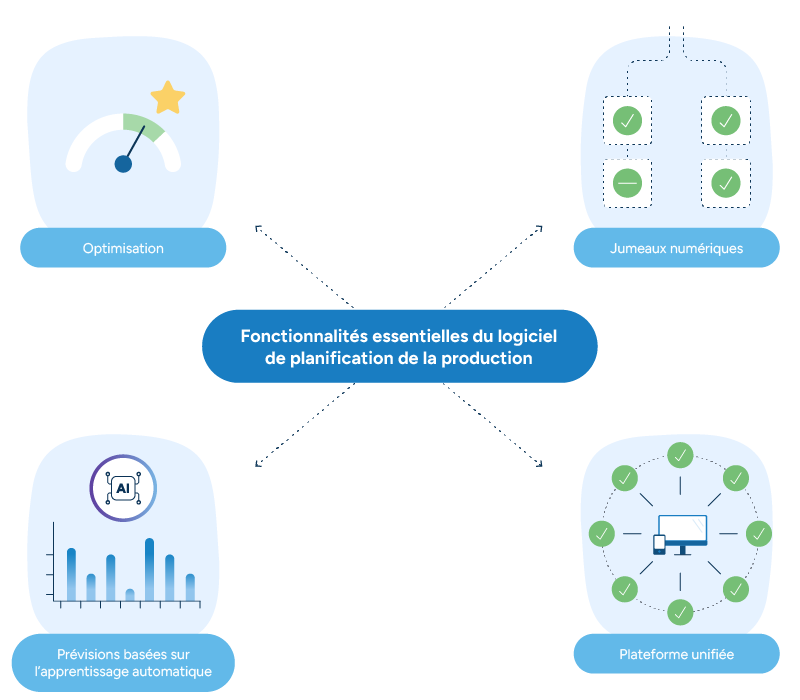

3 fonctionnalités essentielles du logiciel pour une planification de la production optimisée

Comment un planificateur de production peut-il alors surmonter ces défis pour développer un plan de production efficace qui génère des bénéfices et augmente les niveaux de service ?

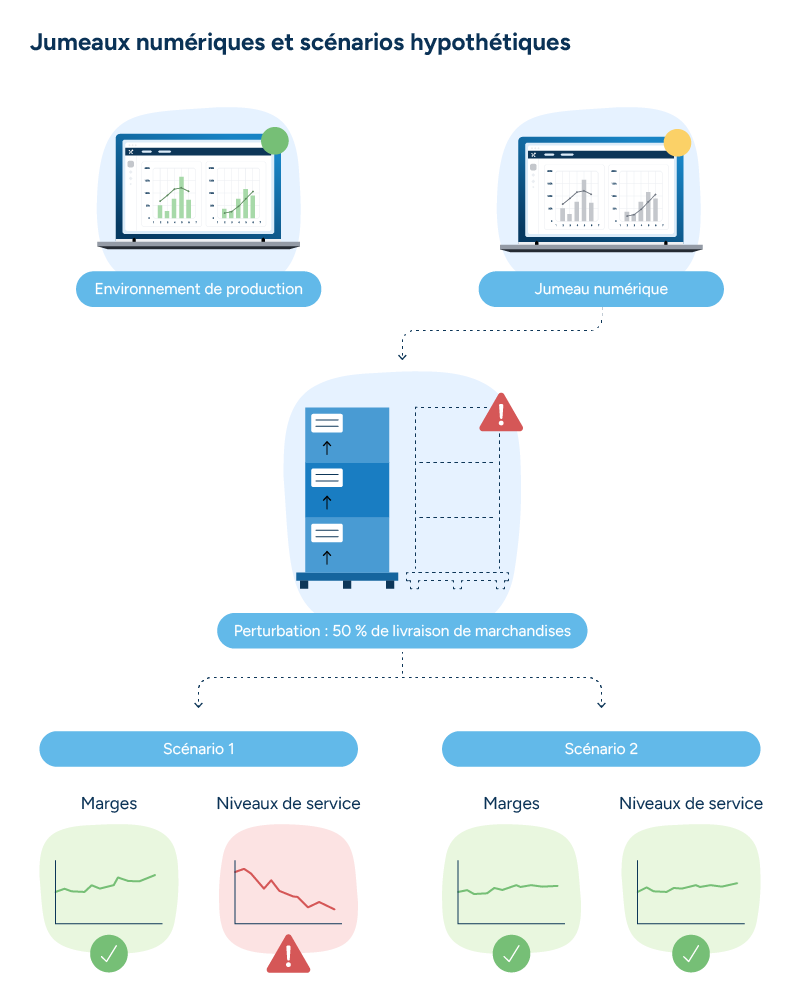

1. Optimisation et jumeaux numériques

Les capacités d’optimisation facilitent et rationalisent la planification de la production dans des environnements complexes. Elles équilibrent de multiples contraintes pour parvenir à une fonction objective, telle que l’optimisation des bénéfices ou la minimisation des coûts. Les fabricants peuvent personnaliser les directives d’optimisation, en définissant à la fois des règles strictes qui protègent les KPI comme les objectifs de niveau de service et des contraintes plus souples, qui entraînent des pénalités, mais rendent le plan plus flexible.

Étant donné que les fabricants doivent travailler dans un espace de solution restreint (les paramètres des stratégies, des technologies et des matériaux à leur disposition), cette approche équilibrée les aide à travailler dans le cadre de ces limites pour atteindre ces fonctions objectives.

Les capacités d’optimisation sont également utilisées dans les jumeaux numériques, des répliques d’environnements de planification de la production qui aident les planificateurs à exécuter des scénarios hypothétiques avec des données réelles. Par exemple, un planificateur pourrait exécuter un scénario pour voir ce qui se passerait si 50 % d’une livraison d’approvisionnement attendue arrivait en retard et déterminer comment il pourrait ajuster la production pour compenser ces délais. Ce procédé accélère les temps de réaction et améliore les décisions lorsque les fabricants doivent s’adapter à des changements soudains du marché.

LIRE LA SUITE : Vita Coco rationalise ses opérations grâce à l’optimisation et aux jumeaux numériques

2. Prévisions basées sur l’apprentissage automatique

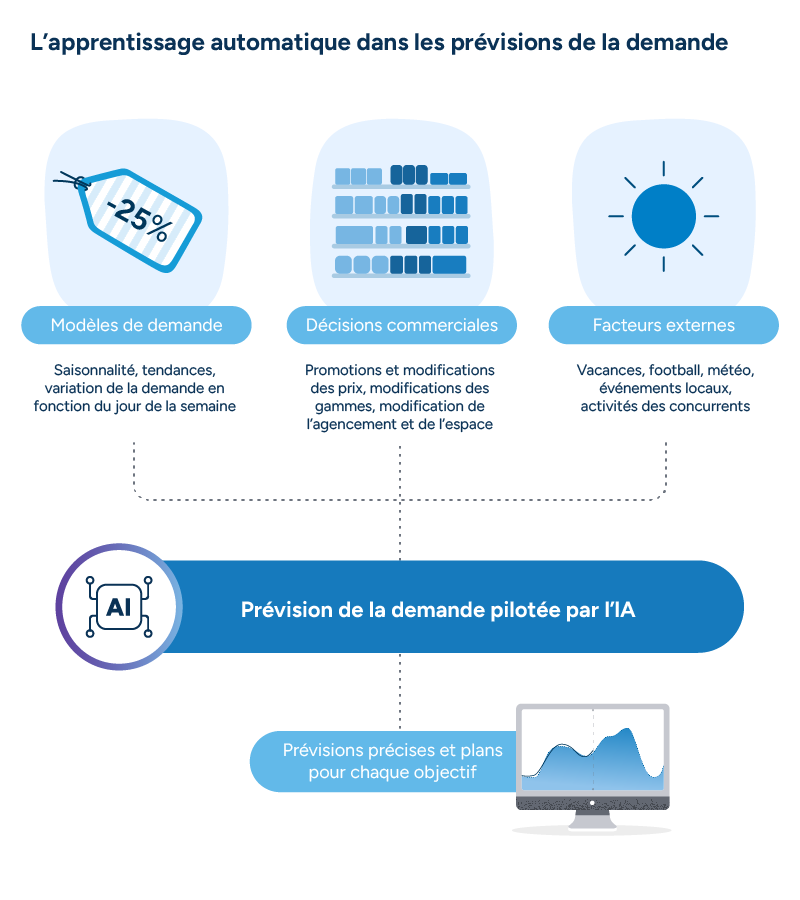

Les planificateurs de la production ont besoin de prévisions précises pour définir des objectifs de stocks appropriés. Les prévisions basées sur l’apprentissage automatique sont devenues la norme absolue pour une bonne raison. Les algorithmes d’apprentissage automatique (ML) peuvent absorber et analyser des quantités massives de données prévisionnelles en tenant compte de la variabilité et de la volatilité.

En tenant compte des modèles de demande (comme les tendances saisonnières), des décisions commerciales internes (comme les promotions) et des événements externes (comme les activités des concurrents), les algorithmes éliminent la tâche fastidieuse de planification et améliorent les données pour des prévisions plus précises, créant ainsi une base solide pour les plans de production. L’apprentissage automatique peut également utiliser des signaux de détection de la demande tels que les données des points de vente pour des prévisions à court terme plus précises.

Lire la suite : Prévision de la demande pour le commerce de détail et les biens de consommation

3. Une solution automatisée sur une plateforme unifiée

Étant donné que les plans de production réussis dépendent de plans d’achat bien exécutés, les fabricants doivent aligner les processus d’achat et de production. Cette association, appelée plan directeur, devrait être imbriquée dans toutes les autres fonctions de la planification.

Une solution unifiée et automatisée améliore considérablement la visibilité et la collaboration interfonctionnelle.

- L’automatisation évite aux planificateurs des tâches fastidieuses et des feuilles de calcul chronophages, en leur fournissant des plans prêts à être examinés afin qu’ils puissent se concentrer sur une stratégie plus proactive.

- L’hébergement de ces fonctions automatisées sur une même plateforme simplifie le partage des données entre les équipes.

- Une solution unifiée permet de créer un processus de planification piloté par l’IA centralisé qui reste suffisamment flexible pour s’adapter aux besoins des différentes usines.

Ce type d’approche collaborative peut éviter des problèmes potentiels. Par exemple, la solution pourrait exécuter un scénario hypothétique avec une prévision – avant que celle-ci ne soit finalisée – et ajuster la prévision ou le plan de production si besoin afin de s’assurer qu’il n’existe pas de conflit entre les deux plans. Mieux encore, il peut s’agir d’un contrôle automatisé qui s’exécute tous les soirs.

Résultats concrets : Blendwell dope ses niveaux de service grâce à une planification de la production intégrée

Blendwell Food Group produit et emballe des fruits secs et des noix pour des détaillants à travers l’Europe. Après une période de croissance et de complexité croissante, la planification basée sur des feuilles de calcul de l’entreprise ne répondait plus aux exigences. Le processus de fabrication souffrait de goulots d’étranglement et se heurtait à de longs délais et à des durées de conservation courtes. La planification de la production et de l’approvisionnement reposait uniquement sur les prévisions de ventes sans tenir compte des niveaux actuels des stocks, ce qui augmentait le risque de surproduction. Le processus de prévision prenait des jours et ne pouvait être réalisé que mensuellement.

En s’associant à RELEX, Blendwell a pleinement intégré ses opérations de planification, de la prévision à la production, en passant par l’approvisionnement et la planification des stocks. Les prévisions permettent des ajustements en temps réel qui améliorent les workflows de planification. La solution automatisée fournit des informations sur l’approvisionnement et la capacité de production, afin que Blendwell puisse gérer les fluctuations de la demande et la volatilité de la supply chain. Grâce à l’optimisation et aux scénarios hypothétiques, l’entreprise peut évaluer l’impact potentiel des opportunités et des risques. De plus, une meilleure visibilité de la chaîne d’approvisionnement minimise le retard de planification et permet aux équipes d’identifier de manière proactive les problèmes avant qu’ils ne s’aggravent.

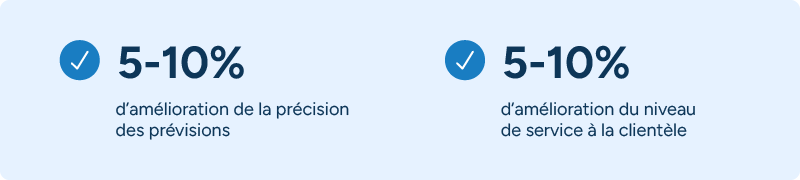

Blendwell a constaté une réduction significative du gaspillage et une amélioration de 5 à 10 % de la précision des prévisions comme des niveaux de service.

Création d’un processus de planification de la production à l’épreuve du temps

La planification de la production ne doit pas nécessairement être un casse-tête perpétuel. Avec les bonnes stratégies et les meilleures solutions, les planificateurs peuvent avoir confiance dans leurs décisions et ne pas avoir l’impression d’avancer à l’aveugle.

En s’appuyant sur les connaissances de l’apprentissage automatique et la souplesse de l’optimisation, les fabricants atteignent des niveaux de service compétitifs et augmentent leurs revenus tout en contrôlant leurs stocks et leurs coûts de production. Ces solutions aident les entreprises à s’adapter à la volatilité et aux fluctuations de la demande pour une supply chain prospère et rentable, même dans un contexte de perturbation du marché.

Découvrez comment les fabricants réalisent un retour sur investissement rapide grâce à leurs investissements dans la technologie en intégrant la planification de la production dans leur processus de planification de la supply chain.