Coma una soluzione di pianificazione aiuta ad affrontare le sfide della produzione alimentare.

Nov 28, 2023 • 8 min

Le esigenze della domanda contro i dati di fatto dell’offerta. I vincoli di produzione contro gli ordini dei clienti. La necessità di pianificare a lungo termine senza perdere la flessibilità nel breve termine

Nel settore della lavorazione degli alimenti, gli esperti di pianificazione fanno acrobazie per bilanciare programmi di produzione, vincoli commerciali e scarsità di materiali, a fronte di una domanda in continua evoluzione e della minaccia di deterioramento. Un cambiamento in una qualsiasi variabile può far precipitare i livelli di servizio e la redditività, erodendo margini già ridottissimi.

Processi manuali, azioni di pianificazione isolate e mancanza di visibilità sulla supply chain end-to-end rendono difficile il bilanciamento dei diversi obblighi di produzione anche per i pianificatori più esperti. Senza un unico piano, gli esperti di pianificazione appartenenti a team diversi rischiano di lavorare l’uno contro l’altro anziché collaborare per soddisfare i clienti e massimizzare i profitti aziendali.

La pianificazione nel settore della lavorazione degli alimenti non deve necessariamente comportare delle acrobazie. Il giusto strumento digitale può fornire alle organizzazioni la visibilità e le capacità di collaborazione necessarie per superare le sfide della produzione alimentare e completare gli ordini dei clienti nel modo più redditizio.

Equilibrio nei modelli di produzione push e pull

I produttori di alimenti spesso faticano a bilanciare la necessità di mantenere una fornitura costante con l’obbligo di soddisfare le variazioni nella domanda dei clienti.

Prendiamo, per esempio, un produttore di latte. La produzione settimanale di latte è difficile da prevedere. Se la produzione di una determinata settimana è inferiore al previsto, l’azienda avrà difficoltà a determinare quali prodotti produrre e quali ordini di clienti soddisfare. C’è anche il problema opposto. I produttori sono spesso obbligati a prendere l’intera fornitura di latte di un’azienda agricola, e devono utilizzare l’intero volume indipendentemente dalla domanda per evitare costosi sprechi alimentari.

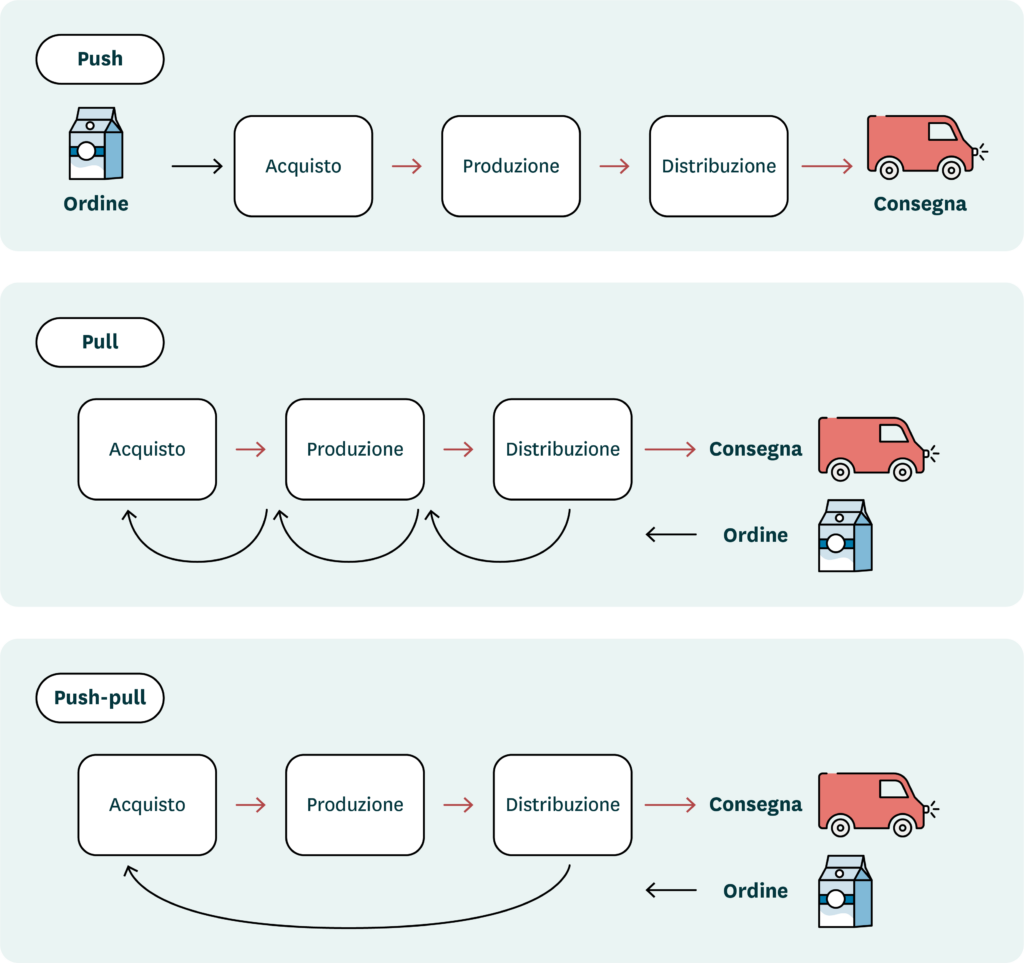

Produzione push, pull e ibrida

Questo esempio illustra la differenza tra i modelli di produzione push e pull comunemente utilizzati nella lavorazione alimentare. In un modello push (detto anche “make-to-stock”), le aziende producono in anticipo, in base alle previsioni della domanda, e possono soddisfare immediatamente gli ordini dei clienti. Questo modello funziona bene per gli articoli surgelati o per i prodotti a lunga conservazione, come le bevande, ma può comportare un aumento dei rischi di deterioramento per i produttori che trattano alimenti freschi.

La necessità di tenere il prodotto a portata di mano può comportare un aumento dei rischi di deterioramento per i produttori che trattano alimenti freschi.

Al contrario, nei modelli pull (o “make-to-end”), le aziende producono e ordinano le materie prime in base alle previsioni, mentre le richieste effettive dei clienti arrivano in genere pochi giorni prima della prevista consegna. In altre parole, i prodotti sono essenzialmente realizzati su ordinazione. Le previsioni consentono ai produttori di acquistare solo le materie prime necessarie, riducendo i costi di stoccaggio. Tuttavia, questo modello si rivela inadeguato quando la domanda aumenta, causando potenzialmente ordini persi e clienti insoddisfatti.

Gli alimenti freschi non possono rimanere a lungo in magazzino, ma le aziende hanno anche bisogno di prodotti di base pronti all’uso quando la domanda cambia. La maggior parte dei produttori utilizza modelli ibridi push-pull per superare questi problemi. Purtroppo, queste aziende raramente dispongono di un sistema per determinare quale mix di metodologie push e pull massimizzano l’efficienza operativa e la redditività.

Modelli push-pull ottimizzati per massimizzare il profitto

Una solida piattaforma di pianificazione può bilanciare le previsioni della domanda e gli ordini dei clienti, ma le migliori vanno ben oltre. Invece di considerare i risultati in termini di metodi “push” e “pull”, le piattaforme avanzate simulano ogni possibile piano per identificare quello più redditizio o economicamente conveniente. I produttori continuano a utilizzare un modello di produzione ibrido push-pull, ma sono i dati a determinare il modo ottimale di procedere, non l’istinto o le pratiche passate.

Il problema? Ciò che è ottimale dal punto di vista dei costi per un produttore non è sempre soddisfacente per i suoi clienti. Senza una guida, il software di ottimizzazione potrebbe stabilire che è più conveniente ignorare completamente gli ordini di un cliente in un determinato periodo per soddisfare quelli di un altro.

Ciò richiede la possibilità per i produttori di aggiungere ai calcoli i propri vincoli e le proprie regole aziendali, per garantire la considerazione degli obblighi contrattuali e dei limiti di produzione. Fortunatamente, questo aspetto è standard in una piattaforma di pianificazione completa come RELEX.

L’aggiunta di vincoli e regole aziendali aiuta i produttori di alimenti a selezionare i metodi di produzione in base alle esigenze e agli obiettivi aziendali. Un produttore di alimenti freschi può creare un piano ottimizzato per evitare il deterioramento, mentre un produttore di alimenti a lunga conservazione, con un migliore controllo delle forniture, può creare piani ottimizzati per la massimizzare l’evasione degli ordini dei clienti.

Leggi di più: Why fresh packaged food manufacturers must prioritize freshness

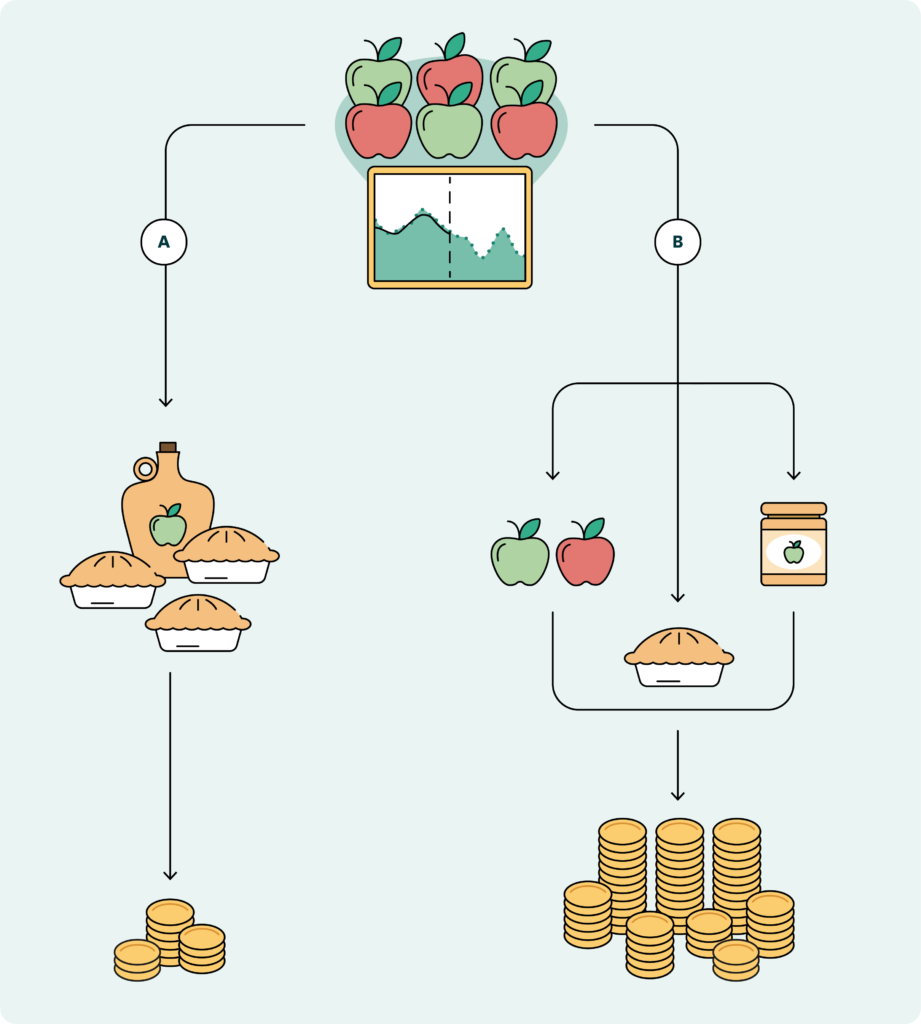

Trasformare una materia prima in più prodotti

I piani di ottimizzazione dei costi devono anche tenere conto della complessità della disaggregazione, ossia della produzione di diversi alimenti da un unico tipo di materia prima. Si pensi a bushel di mele, da cui si possono ricavare una serie di prodotti, tra cui salsa, succo, sidro, aceto e torta di mele.

La difficoltà sta nel determinare quale mix di questi possibili prodotti finali meglio soddisfi gli ordini dei clienti nel modo più redditizio. A tal fine, i produttori devono valutare diverse variabili, tra cui:

- Priorità degli ordini dei clienti. Quali prodotti sono necessari immediatamente per soddisfare gli obblighi contrattuali con i clienti più redditizi?

- Previsione della domanda. Quali prodotti saranno necessari a breve per soddisfare i cambiamenti previsti della domanda?

- Vincoli di produzione. Qual è il programma di produzione più efficiente considerando le linee di produzione disponibili, i tempi di inattività per il cambio e la pulizia, e la manodopera disponibile?

- Scarsità di materiali. Quando arriverà il prossimo lotto di materie prime e quale sarà il suo volume?

Anche il team di pianificazione più esperto faticherebbe a calcolare il piano ottimale in termini di costi, data la quantità di variabili da considerare, e quand’anche riuscisse a determinare manualmente il mix di prodotti ottimale, i calcoli richiederebbero probabilmente troppo tempo. Ciò è particolarmente vero per i molti produttori che ancora si affidano a processi manuali e ad innumerevoli fogli di calcolo.

La difficoltà sta nel determinare quale mix di possibili prodotti finali meglio soddisfi gli ordini dei clienti nel modo più redditizio.

Le piattaforme di pianificazione come RELEX simulano ogni scenario immaginabile, tenendo conto degli ordini in essere, delle materie prime e dei vincoli di produzione per determinare il piano più redditizio e realistico. I piani di produzione vengono aggiornati ogni notte, per tenere conto di eventuali cambiamenti della supply chain.

Queste simulazioni sono particolarmente utili nella produzione di carne, dove i margini sono tipicamente bassi. Supponiamo che la domanda di petti di pollo sia molto più alta di quella di cosce. Per soddisfare la domanda di petti, i produttori si troveranno con una quantità eccessiva di cosce.

Le soluzioni di pianificazione più avanzate possono suggerire alle aziende i tagli ottimali per massimizzare la produzione dei prodotti più richiesti. La piattaforma suggerirà anche usi alternativi per i tagli rimanenti, come la conversione in prodotti congelati, per aumentare la durata di conservazione e mitigare i rischi di deterioramento.

Sincronizzare la pianificazione tra i vari reparti aziendali e gli orizzonti temporali

A volte la sfida più grande è semplicemente quella di mettere d’accordo i reparti aziendali di un’organizzazione. Molti produttori di alimenti non dispongono di un unico strumento per la pianificazione e l’analisi dei dati. Questo costringe i team preposti alla pianificazione della domanda, alla distribuzione, alla produzione e agli acquisti a sviluppare sistemi e processi propri.

Nonostante siano nati per necessità, questi sistemi scollegati non fanno che aggravare i problemi di pianificazione. I dati essenziali sono isolati all’interno di ciascun reparto, precludendo ai pianificatori appartenenti a team diversi la possibilità di allinearsi su obiettivi più ampi di pianificazione aziendale a lungo termine e di ottimizzare i costi.

I produttori hanno bisogno di una soluzione che decostruisca questi compartimenti e sincronizzi la pianificazione interdipartimentale. Una maggiore collaborazione interna consente alle vendite, alle operazioni e agli acquisti di seguire un unico piano per massimizzare l’efficienza del processo produttivo e identificare come anche le piccole decisioni abbiano un impatto sugli obiettivi aziendali di livello superiore.

Un sistema di pianificazione unificato consente a un produttore di creare una nuova previsione immediatamente visibile a tutte le parti interessate. Ciò consente ai diversi reparti di lavorare su molte attività contemporaneamente, invece di completarle in sequenza. Per esempio:

- Il team di vendita può testare la fattibilità dell’esecuzione della previsione utilizzando il software di pianificazione digital supply chain twin e modificare la previsione in base ai risultati.

- Il team operativo può creare programmi di lavoro e allocare le risorse in base alla versione più aggiornata delle previsioni.

- Il team preposto agli acquisti può identificare fornitori aggiuntivi o alternativi per mantenere un flusso costante di materie prime al prezzo più conveniente.

I piani di programmazione che si svolgono nell’arco di settimane possono essere allineati con piani di produzione più ampi eseguiti nel corso di mesi e con iniziative di pianificazione delle vendite e delle operazioni che richiedono anni.

I vantaggi di un sistema di pianificazione unificato vanno oltre la collaborazione orizzontale. I pianificatori possono anche sincronizzare la pianificazione in senso verticale, attraverso orizzonti temporali e livelli di pianificazione. I piani che si svolgono nell’arco di settimane possono essere allineati con piani di produzione più ampi eseguiti nel corso di mesi e con iniziative di pianificazione delle vendite e delle operazioni che richiedono anni.

Gli aggiustamenti apportati in un livello di pianificazione si ripercuotono sugli altri, consentendo ai produttori di mantenere l’allineamento interno senza sacrificare l’adattabilità. Questa totale sincronizzazione orizzontale e verticale consente alle aziende di costruire piani ottimali in termini di costi a breve termine senza perdere di vista la crescita dei ricavi a lungo termine.

Leggi di più: Transform consumer goods S&OP with next-level demand shaping

Come una soluzione di pianificazione end-to-end permette di superare le sfide della produzione alimentare

La vera ottimizzazione della supply chain alimentare richiede una comprensione olistica della domanda e dell’offerta e un modo per visualizzare il flusso di merci dall’origine al supermercato. Non è un sogno irrealizzabile. La tecnologia per raggiungere questo obiettivo esiste già e funziona a meraviglia. Purtroppo, molte soluzioni di pianificazione rispondono solo a una minima parte delle esigenze sostanziali di un produttore, inducendolo ad acquistare più strumenti che migliorano i processi solo a metà.

RELEX offre la visibilità end-to-end e le capacità di pianificazione sincrona necessarie per avere successo in un mercato sempre più competitivo. Inoltre, abbiamo lavorato per anni a fianco di produttori di alimenti freschi, grossisti e retailer alimentari, quindi conosciamo la pianificazione della supply chain dei prodotti freschi meglio di chiunque altro e vorremmo dimostrarvelo.

Non lasciate che la disorganizzazione della vostra supply chain comprometta le vostre possibilità di soddisfare i clienti e aumentare i profitti. Pianificate il successo con RELEX.